CNC�\�t�g�E�F�A�̐ݒ���@ Planet cnc software setting

Planet CNC�\�t�g�E�F�A�̃C���X�g�[�����@

�O�[�O����Planet CNC�ƌ������A�g�b�v�y�[�W�̃v���_�N�g�܂��͉�ʂ̍����Ƀ\�t�g�E�F�A���\������Ă��܂��̂ŁA�ǂ��炩���N���b�N���ĉ������B

�������\�t�g�E�F�A��I���o���܂����A���L�̓��e��MK1 CNCUSB software�̑I���������ꍇ�̓��e�ł��B

�Ȃ�TNG�\�t�g�E�F�A��MK3�AMK3/4�̊�Ղ݂̂ƂȂ�܂��B

MK3�AMK3/4�̊�Ղł�USB CNC�\�t�g�E�F�A�삳���邱�Ƃ��o���邻���ł����ATNG�\�t�g�E�F�A�̕������e�I�ɂ��D��Ă��܂��̂�TNG�\�t�g�E�F�A�������߂������܂��B

�\�t�g�E�F�A�̓C���X�g�[���\�ł����A�\�t�g�E�F�A��Planet cnc�̊�Ղ��w�����Ȃ��Ǝg�p���邱�Ƃ͏o���܂���̂ł����Ӊ������B

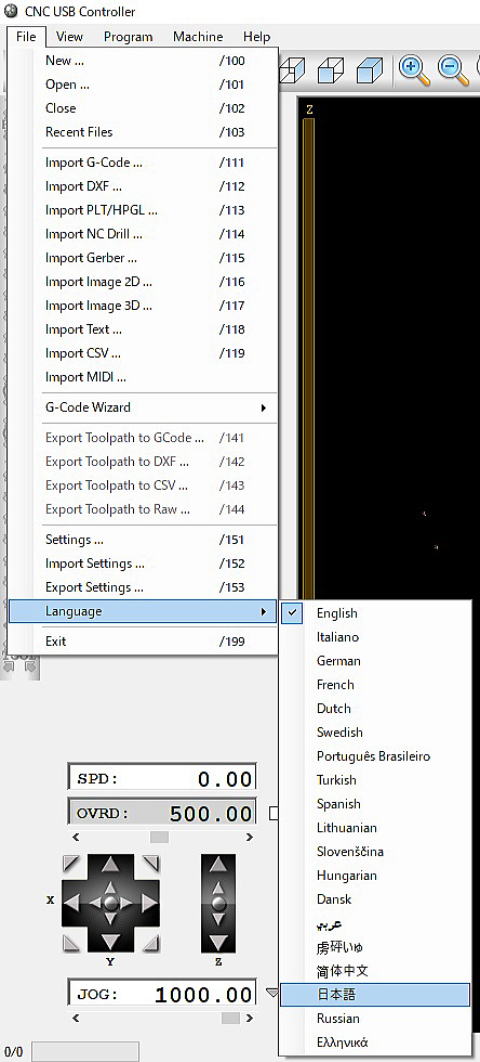

�\�t�g�E�F�A�̓��{��ݒ�

File��Language�����{���I�����ĉ������B

�����L�ȍ~�̈ꕔ�ʐ^�͓��{�ꂪ�ԈႦ�Ă���ӏ�������p���ʂɂ��Ă���ꍇ������܂��̂ł����Ӊ������B

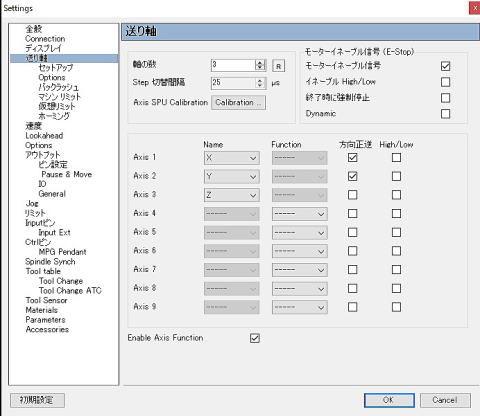

�\�t�g�E�F�A�̑��莲�ݒ�

�t�@�C�����ݒ聨�S�ʂ��N���b�N�������܂��̓C���`��ݒ肵�ĉ������B

���ɑ��莲��ݒ肵�܂��B

�t�@�C�����ݒ聨���莲���N���b�N���ĉ������B

���̐�����͂��܂��B����Jog Key�{�^���������Ĉړ�����������m�F���ĉ������B

���ӎ����P�F�ړ����m�F����O�ɕK��Steps/Unit�i�P�����Ԃ̃X�e�b�v�j�̐ݒ肵�ĉ������B

���ӎ���2�F�T�[�{���[�^�[�ƃT�[�{�h���C�o�[���g�p���Ă���ꍇ�A���莲�̃C�l�[�u���@High/Low�ɕK���`�F�b�N�����ĉ������B

���ӎ���3�F���[�^�C�l�[�u���M���͕K���K�v�Ȃ̂Ń`�F�b�N���O���Ȃ��悤�ɒ��ӂ��ĉ������B

���ӎ���4�F�X�e�b�s���O���[�^�[�ł̕������t�̉��̍��ڂ�High/Low�̐ݒ�́A���~�b�g�ōs���܂��̂Ń`�F�b�N�����Ȃ��悤�ɒ��ӂ��ĉ������B

���ӎ����T�FX���ɂQ��̃��[�^�[���g�p���Ă���ꍇ�́AAxis�S��Sleeve�ɐݒ肵�ĉ������B

�������t�Ƃ́F�Ⴆ��Z����Jog Key�{�^���̏㑤�������A�y�����ړ��������ɉ����Ɉړ����Ă��܂��g����Ɗ��������ɕ������t���`�F�b�N����Ƌt���Ɉړ����܂��B

�������Ȃ���T�[�{���[�^�[�ƃT�[�{�h���C�u���g�p�����ꍇ�A�������t�̐ݒ�����Ă��ύX���Ȃ����Ƃ�����܂��B���̂悤�Ȏ��Ԃ����������ꍇ�͉��L�́y�T�[�{�h���C�o�[�̕������t�̐ݒ�ɂ��āz��ǂ�ʼn������B

�T�[�{�h���C�o�[�̕������t�̐ݒ�ɂ���

�T�[�{�h���C�o�[���ŃX�e�b�s���O���̐ݒ�������ꍇ�A�X�e�b�s���O���̐ݒ�ɂ��b�m�b���[�^�[�̕������t���قȂ�܂��̂ł����Ӊ������B

�Ώ����@

�P�FPlanet cnc�\�t�g�E�F�A�̕������t�ɂ̓`�F�b�N�����Ȃ��ň�xX���AY���AZ�������ĉ������B

2�F�e�����ړ���������Ƃ͈Ⴄ�Ɗ�������Planet cnc�\�t�g�E�F�A�̕������t�Ƀ`���b�N�����ĉ������B

3�FPlanet cnc�\�t�g�E�F�A�̕������t�Ƀ`�F�b�N�����Ă������C������Ȃ��ꍇ�́A�C������Ȃ��������܂���Y���̃T�[�{�h���C�o�[��SW�Q��On�ɂ��ĉ������B

4�F������x�e�������ĕ������t�����܂��쓮���Ă��邩�m�F���ĉ������B

5�F�قȂ��������ɓ��������̂ݕ������t�Ƀ`�F�b�N����͂��ĉ������B

����ł��������t�����܂��쓮���Ȃ��ꍇ�́A���̎��̃T�[�{�h���C�o�[�̂r�v�Q�̂n�m/Off��Planet cnc�\�t�g�E�F�A�̕������t�̃`�F�b�N���O��������ꂽ�肵�Ȃ���e�����C�����ĉ������B

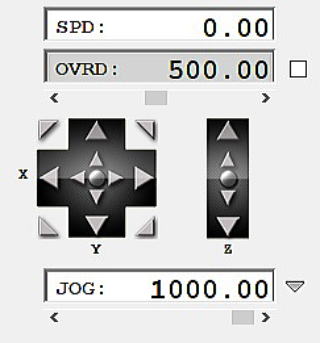

Jog key�{�^���Ƃ�

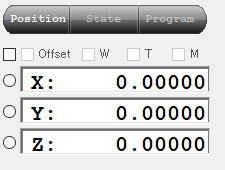

�摜�ɂ���O�p�`�̑傫���������}�E�X�̖��ʼn����Ɗe�����傫�������܂��B

�O�p�`�̏������̂�1�N���b�N���ɓ������ƂO�D�O�T������O�D�P�������ɓ����܂��B

�������ݒ�ɂ��ύX���邱�Ƃ��\�ł��B

������Ԃ̏ꍇ�́A�m���O�D�P�������Ǝv���܂��B(�|�W�V�����Ŋm�F���ĉ������B�j

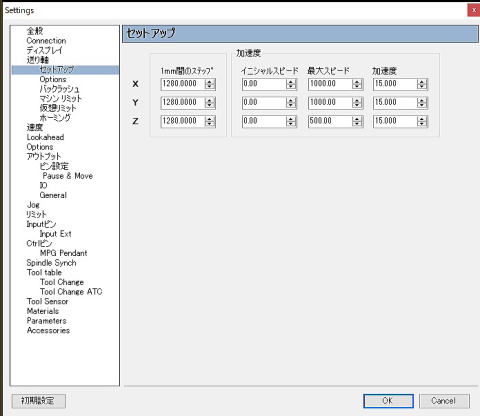

�\�t�g�E�F�A�̃Z�b�g�A�b�v�ݒ�

�t�@�C�����ݒ聨�Z�b�g�A�b�v���N���b�N���Ă��������B

Planet cnc�\�t�g�E�F�A�ł̃Z�b�g�A�b�v�̌v�Z���@

Steps/Unit�i�P�����Ԃ̃X�e�b�v�j�̐ݒ�́A�Ⴆ�{�[���l�W�̃��[�h���T�����A�X�e�b�s���O���[�^�[�̉�]����200��]�A�X�e�b�s���O���[�^�[�R���g���[���[�̃}�C�N���X�e�b�s���O�����R�Q�������ꍇ�̌v�Z���@�͂Q�O�O���T�~�R�Q���P�Q�W�O�ƂȂ�܂��B

���[�^�[�̌v�Z���@�ɂ���

���[�^�[�͎�ɃX�e�b�s���O�p�x��0.9�x��1.8�x�̂Q��ނ������A���[�^�[�P��]�͂R�U�O�x�ƂȂ�܂��B

�Ⴆ�X�e�b�s���O�p�x��0.9�x�̏ꍇ�͂R�U�O��0.9���S�O�O�X�e�b�v�ƂȂ�܂��B

���[�^�[�P��]������̃X�e�b�v����400�X�e�b�v���Ɣc���ł��܂��B

���ӎ����F�ő�X�s�[�h�͈ړ����̍ő�X�s�[�h�ł��B

����Ȃ������̓X�s�[�h���T�O�O�ɐݒ肵�ĉ������B

���ӎ����F�X�e�b�s���O���[�^�[�ł̍ő�X�s�[�h��800�ł��B

����ȏ�傫������ƃJ�b�v�����O���E�����鋰�ꂪ����܂��B

���ӎ����F�T�[�{���[�^�[�̏ꍇ�ł͍ő�X�s�[�h�P0�O�O�܂łł��B

����ȏ�傫������ƃJ�b�v�����O�̒E����{�̂����鋰�ꂪ����܂��B

�������A���M�����x�A�����O�̐ڐG�p�ɂ����܂��̂ł����Ӊ������B

�ڐG�p���������ƍ�����]�͉\�ł����A�ڐG�p���傫���ƍ�����]�͏o���܂���̂ł����Ӊ������B

���ӎ����F�T�[�{�h���C�o�[�ɂ�51200��25600���̐������L�ڂ���Ă��܂��B

���̐����̓}�C�N���X�e�b�s���O���̐����A200�̓��[�^�[�P��]�̃X�e�b�v���A5�̐����̓{�[���l�W�̃s�b�`�̐����ł��B

�Ⴆ��25600����L�̌v�Z���@�Ōv�Z����ꍇ�͂Q�O�O���T�~128��5120�ƂȂ�܂��B

�Ⴆ��51200�̃}�C�N���X�e�b�s���O����I�������ꍇ��256�}�C�N���X�e�b�s���O��

�Ⴆ��25600�̃}�C�N���X�e�b�s���O����I�������ꍇ��128�}�C�N���X�e�b�s���O��

�Ⴆ��8000�̃}�C�N���X�e�b�s���O����I�������ꍇ��400�}�C�N���X�e�b�s���O��

�Ⴆ��10000�̃}�C�N���X�e�b�s���O����I�������ꍇ��500�}�C�N���X�e�b�s���O��

�Ōv�Z���ĉ������B

�Ȃ��T�[�{���[�^�[�̃}�C�N���X�e�b�s���O����51200��40000��I�������ꍇ�A��萳�m�Ɉړ�������V�X�e�����ғ����邽��CNC���[�^�[�̈ړ����x���x���Ȃ�ꍇ������܂��B

���x�𑁂��������ꍇ��25600�܂���20000�}�C�N���X�e�b�s���O���ȉ���I�����ĉ������B

���ӎ����F�Ⴆ��X�����Q�T�U�}�C�N���X�e�b�s���O�AY�����S�O�O�}�C�N���X�e�b�s���O�AZ�����Q�T�U�}�C�N���X�e�b�s���O�ŃT�[�{�h���C�o�[�Őݒ������ƌ�쓮���������܂��̂ŁA�K���}�C�N���X�e�b�s���O�X�C�b�`�͓��ꂳ���ĉ������B

�܂��e���ɃA���M�����x�A�����O���g�p���Ă��܂����A�\�t�g�E�F�A�̉����x���O�ɂ���ƃA���M�����x�A�����O�ɑ傫�ȕ��ׂ��������܂��̂ŕK�����͂��ĉ������B

X���AY���AZ���̃o�b�N���b�V���ݒ�e�X�g�i���H����j

- �z�[�~���O��~�b�g�X�C�b�`���̐ݒ��Ƀo�b�N���b�V���̉��H�����ĉ������B

�e�X�g�ɂ��āA���H���镔�ނ͕��ʂɂȂ��Ă��邩���ŏ��Ɋm�F������A���H���镔�ނ͕K�������Ȃ��悤�ɌŒ肵�ĉ������B

�R���b�g�`���b�N�ɍH�����������Œ肵�A�ȒP�Ȏl�p�`�A�~�`�̃f�[�^�[��V carve pro���ō쐬���܂��B

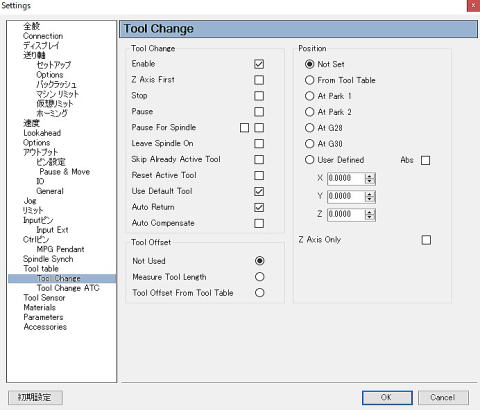

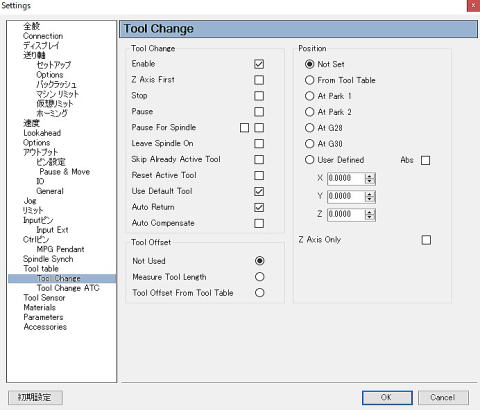

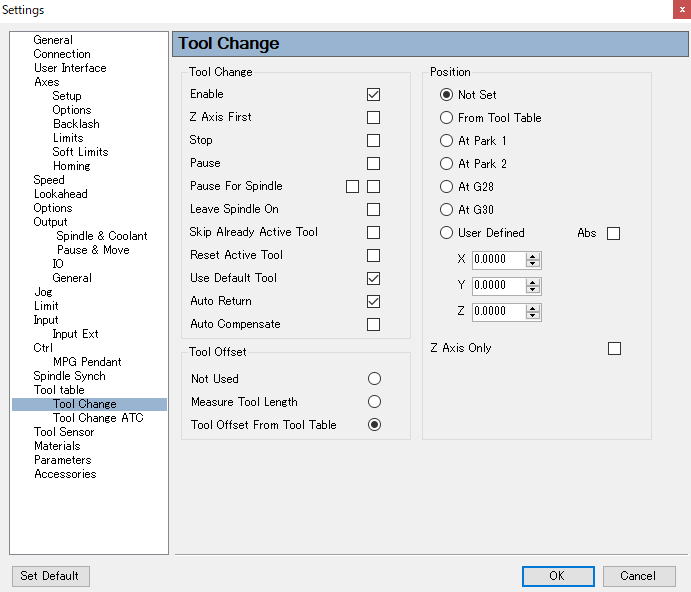

Planet cnc�\�t�g�E�F�A���J���A�t�@�C�����ݒ聨Tool change���J���ATool offset��Not used�Ƀ`�F�b�N�����͂���Ă��邩���m�F���ĉ������B�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

- V carve pro���ō쐻����G�R�[�h��Planet cnc�ɃC���|�[�g���A���H���镔�ނ܂�jog key�{�^����X����Y�������܂��B

���ނ̏��A4�p����u���AZ���ނ̕\�ʂɒu�������܂ł�����艺���܂��B

���������Ȃ��Ȃ�܂�Z������������\�t�g�E�F�A�̍��̃A�C�R����Offset-Current XY��Offset-Current Z���N���b�N���܂��B

�P�O�������xZ�����グ�A���[�^�[�̓d������ꂽ��A�X�^�[�g�{�^��(�X�^�[�g�{�^���͎O�p�`�ł��B�X�s���h���������ݒ�ɂ��Ă���ꍇ�͓d���X�C�b�`�s�v�j���N���b�N���܂��B

���ӎ����FV carve pro�̃\�t�g�E�F�A���Â��ꍇ�́A�|�X�g�v���Z�b�T�[�̑I����G-code(mm)Arcs ��I�����ĉ������B

�܂��͂Q��ވȏ�̃r�b�g���g�p����ꍇ�ł̃|�X�g�v���Z�b�T�[�̑I���́AG-code(mm)ATC��I�����ĉ������B

V carve pro�̃\�t�g�E�F�A���V�����ꍇ��USB CNC��I�����ĉ������B

- ���H�I����A���[�^�[�̓d���𗎂Ƃ��AZ�����㏸�����AX���AY�������܂��B

�����ăf�W�^���Q�[�W���g�p����X����Y���̋����𑪒肵�܂��B

���̎������̃Y���������Ă���ꍇ�ɂ́AFile/Settings/Back Lash���J���܂��B

�Ⴆ�F�P�O�O�~�P�O�O�����̎l�p�`�����H�������A99.99�����̏ꍇ�̓v���X�����ɑ���Ȃ�������͂��ĉ������B

�t��100.15�����̏ꍇ�ɂ̓}�C�i�X�����ɑ������������炵�ĉ������B

Z���Ɋւ��Ă�Tool Sensor������ɍs���܂��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

���ӎ����F�؍ނ̘c�݂���邽�߂ɍŏ��͕��ʏo�������ĉ������B,br>���ʏo�������Ȃ������ꍇ�͐��@���������Ƃ�����܂��B

���ӎ����F�ݒ���������A������x���H���Ă��ω����Ȃ�������A�}�C�i�X�����܂��̓v���X�����ɑ����ړ������ꍇ�ɂ͔��Ε�����Backlash��ύX���ĉ������B

���ӎ����F�r�b�g���Â��ƍ������H���鎞�ɐ��m�Ȑ[���A�c���A�����̐��@���������Ƃ�����܂��B

���̏ꍇ�͂Q�C�R�x�J��Ԃ����H���Ă���f�W�^���m�M�X�Ōv�����ĉ������B�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@���ӎ����F�G���h�~����؍H�p�̃r�b�g�̎�ނɂ���Đ��@���قȂ邱�Ƃ�����܂��̂ŁA�o���邾��������ނ̃G���h�~����r�b�g���g�p���邱�Ƃ������߂������܂��B�@ - ����JIS�K�i�̃X�e�����X��K�A0.1�����`0.3�������炢�̃G���h�~���A���ʂ̒����؍ނ�p�ӂ��܂��B

�Ⴆ��X���̉��H���@���v�����鎞�ɗ��ʃe�[�v����X�������ɖ؍ނ��Œ肵X���̒����t�߂̓K���Ȉʒu��Offset-Current XY�{�^�����N���b�N���ĉ������B - ����Vcarve Pro���łT�O�O�����A�[�U�O�O�������̓K���Ȉʒu�Ɍ��J����I�����A0.1�����`0.3�����̃G���h�~���Ő[��0.3�������x�̌��J�������ۂɂ��ĉ������B

���H�������ƌ��̋������i�h�r�K�i�̒�K�Ōv�����ĉ������B

�����ꐡ�@���Y���Ă�����File/Settings/Back Lash���J�����@���C�����ĉ������B - �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

Z���̃o�b�N���b�V���ݒ�i���H����j

- �e�X�g�ɂ��āA���H���镔�ނ͕��ʂɂȂ��Ă��邩���ŏ��Ɋm�F������A���H���镔�ނ͕K�������Ȃ��悤�ɌŒ肵�ĉ������B

�R���b�g�`���b�N�ɍH�����������Œ肵�AG�R�[�h�f�[�^�[��V carve pro���ō쐬���܂��B - Z����Back Lash�́AHoming��Tool sensor��Tool sensor Movable�ݒ��ɍs���܂��B

- �P�F�\�t�g�E�F�A��setup/Input/use sensor�Ƀ`�F�b�N�����ASetup/tool change/tool offset from

tool table�Ƀ`�F�b�N���A���H����f�[�^�[���C���|�[�g���܂��B

�����Endmill auto tool�͐ݒ肷��K�v������܂��̂ŁA�ڂ����̓c�[���Z���T�[�ݒ��ǂ�ʼn������B - �Q�F���H���镔�ނ�X����Y���̈ʒu�����܂�����Curant XY�{�^�����N���b�N���܂��B

- �R�F���ނ̏��Endmill auto tool �܂��͐����u��Measure Offset Z" button���N���b�N���܂��B

Endmill auto tool �Ƀr�b�g���ڐG����ƂP�O�����`�Q�O�����قǏ㏸�i�ݒ�ɂ��قȂ�B�j���܂��B - �S�F�\�t�g�E�F�A�̃X�^�[�g�{�^���������Ɖ��H�J�n���܂��B

���������[�^�[���蓮�̏ꍇ�̓X�^�[�g�{�^�����N���b�N����O�Ƀ��[�^�[�̓d�������ĉ������B

�Z���T�[����t���Ă���X�s���h�����[�^�[�͎����I�ɃX�C�b�`���N���������ɉ��H�ɓ���܂��B - �T�F��Ƃ��I�������File�̃N���[�Y��K���N���b�N���ĉ������B

- ������Z����Back Lash�̊m�F���f�W�^���Q�[�W�Ŋm�F�����܂����A�Ⴆ�F�[���Q�O�����̎��A19.99mm�̏ꍇ�̓v���X�����ɑ���Ȃ�������͂��ĉ������B

�t��20.15�����̏ꍇ�ɂ̓}�C�i�X�����ɑ������������炵�ĉ������B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

���ӎ����F�ݒ���������A������x���H���Ă��ω����Ȃ�������A�}�C�i�X�����܂��̓v���X�����ɑ����ړ������ꍇ�ɂ͔��Ε�����Backlash��ύX���ĉ������B

���ӎ����F�r�b�g���Â��ƍ������H���鎞�ɐ��m�Ȑ[���A�c���A�����̐��@���������Ƃ�����܂��B���̏ꍇ�͂Q�C�R�x�J��Ԃ����H���Ă���f�W�^���m�M�X�Ōv�����ĉ������B

���ӎ����F�G���h�~����؍H�p�̃r�b�g�̎�ނɂ���Đ��@���قȂ邱�Ƃ�����܂��̂ŁA�o���邾��������ނ̃G���h�~����r�b�g���g�p���邱�Ƃ������߂������܂��B�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

- �e�X�g�ɂ��āA���H���镔�ނ͕��ʂɂȂ��Ă��邩���ŏ��Ɋm�F������A���H���镔�ނ͕K�������Ȃ��悤�ɌŒ肵�ĉ������B

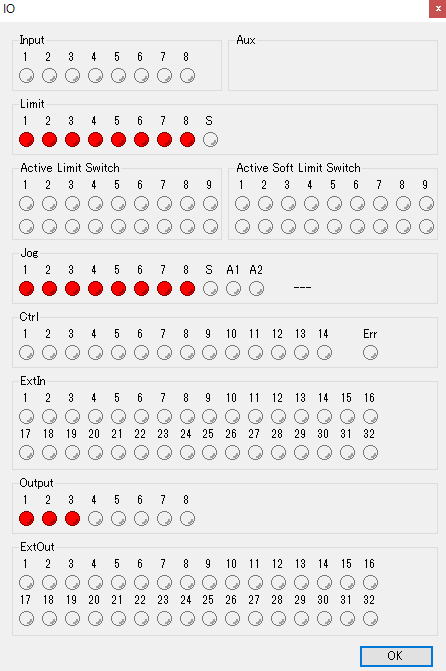

���~�b�g�X�C�b�`�̐ݒ�

�t�@�C�����ݒ聨���~�b�g�Y���N���b�N���ALimit switches��Stop�ɉ��L�̂悤�Ƀ`�F�b�N�����ĉ������B

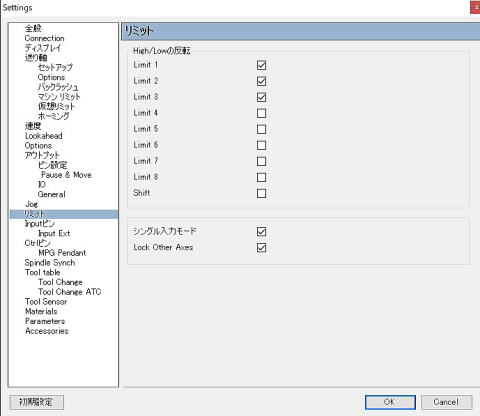

���Ƀ��~�b�g���N���b�N���ALimit1����Limit3�܂ł��`�F�b�N�����A�V���O�����̓��[�h��Lock Other Axis�Ƀ`�F�b�N������܂��B

�e����������蓮�����A�@�B�̈ړ����Ƀ��~�b�g�X�C�b�`����ŐڐG�����Ċe���̃|�W�V�������ԐF�܂��͎��F�ɕω����邱�Ƃ��m�F���ĉ������B

�ԐF�A���F�Ƀ|�W�V�������ω�����Ƌ@�B���~�܂�܂��B

���ӎ����F���~�b�g�X�C�b�`���������Ɉ�l�ł̓��~�b�g�X�C�b�`�������Ȃ��ʼn������B

�w���@�B�ɋ��܂��Əd��ȉ�������܂��̂ŁA�K����l�ȏ�̐l���Ń��~�b�g�X�C�b�`�̊m�F�����ĉ������B

���ӎ����FSoft Limit�ɂ��Ă�Homing�ƃe�[�u���T�C�Y�̐ݒ肪�I��������ݒ���@��������܂��B

���_�̐ݒ�i�z�[�~���O�j

�\�t�g�E�F�A��Steps/Unit�i�P�����Ԃ̃X�e�b�v�j�ƃ��~�b�g�X�C�b�`�̐ݒ��A���_�ƂȂ�ꏊ�i�Ⴆ���R�O�O�����E�x245�����j�܂�X����Y�������܂��B

���ɃX�s���h�����[�^�[�ɒZ���r�b�g�����S�ɌŒ肵�Ȃ��Ŏ�t���A�e�[�u���ɐڐG����܂�Z����������艺���܂��B

�e�[�u���Ƀr�b�g���ڐG������A�r�b�g���e�[�u���ɐڐG��������ԂŁAPlanet cnc�\�t�g�E�F�A��Machine / Set Position / Enable"���`�F�b�N����Ă��邱�Ƃ��m�F���AMachine/Set Position/Zero���N���b�N�����X���AY���AZ���̈ړ�����|�W�V�����̕\���������S�ĂO�ɂȂ�A���_�̈ʒu���o���܂��B

���Ƀ\�t�g�E�F�A�̍����Machine/Tools/Select/Empty��I�����AMachine/Tools/Zero Tool Offset���N���b�N���ĉ������B

���ׂẴ|�W�V�������O�ɂȂ邱�Ƃ��m�F���ĉ������B

���ӎ����F�y���̃{�[���l�W���Œ肵�Ă���x�����̃T�|�[�g���j�b�g�ƃX���C�h���j�b�g�i���j�A�V���t�g�����̕��i�j�Ƃ��ڐG���Ȃ��悤�ɒ��ӂ��Ȃ���Z���������ĉ������B

������T�|�[�g���j�b�g�ƃ��j�A�V���t�g���ڐG����Z���������Ȃ��Ȃ����ꍇ�́A��xPC�Ɗ�Ց��̓d�����A�蓮�ŃJ�b�v�����O�����ď���Z�����㏸�����ĉ������B

�܂��r�b�g���e�[�u���ɐڐG���Ȃ������ꍇ�̓r�b�g��ʓr�̕��ɕύX���ĉ������B

����Z����Jog key�ł������㏸�����A���~�b�g�X�C�b�`�ɐڐG�����܂��B

�����Z���̃|�W�V�����ɐԐF�܂��͎��F�ɕω����܂��B

�ԐF�܂��͎��F�ɕω������|�W�V�����̐��l�����ɏ�������AJogkey�Ŕ��Ε�����Z�������ƐԐF�͉�������܂��B

���������X����Y�������l�Ƀ��~�b�g�X�C�b�`�ɐڐG�����A�ԐF�܂��͎��F�ɂȂ����|�W�V�����̐��l�����ɏ�������AJogkey�Ŕ��Ε����ɓ������ĉ������B

�ԐF�܂��͎��F�ƂȂ����e�|�W�V�����̐��l���z�[�~���O�ɓ��͂��܂����A���̎�Return Distance�̂T�����̐��l�������ĉ������B

�Ⴆ�F���ɋL�ڂ������l��X���|300.1234�����̎��A�|295.1234�����Ɠ��͂��ĉ������BX���AY���AZ�����S�Đ��l���T�����i�摜�ł͂R�����ł����A�T�����ł��B�j�����ĉ������B

Sequence�́A�z�[�~���O�œ������Ԃł��̂ŁA�K�����L�̉�ʂ̂悤�ɐݒ肵�ĉ������B

Direction�́A���~�b�g�X�C�b�`�ƐڐG�������v���X�����܂��̓}�C�i�X�����Ƀ��W�I�}�[�N��ݒ肵�܂��B

�Ⴆ�FX�����[�R�O�O�����ƂȂ����ꍇ�ADirection�̐ݒ�́|�̃��W�I�}�[�N�Ƀ`�F�b�N�����܂��BZ���̓v���X�����Ƀ`�F�b�N�����ĉ������B

Go to��Z���́A���S�ɓ��������߂̋����ł��̂ŁA�Q�T�O�����̏ꍇ�́A�Q�O�O�����Ɛݒ肵�ĉ������B

Enable�́A���[�^�[����̐M���Ȃ̂ŕK���`�F�b�N����͂��ĉ������B

Retum Distance�́A�T�����Ɛݒ肵�ĉ������B

���_�̃e�X�g�i�z�[�~���O�j

�ݒ����āgMachine/Home�h �R�}���h��L���ɂ��܂���ƍŏ���Z�����㏸���A����X����Y�������~�b�g�X�C�b�`�����Ɉړ����܂��B

�܂���

�\�t�g�E�F�A��ʂ̍��[��Home�̃A�C�R�����\��܂��B

����Home���N���b�N����ƍŏ���Z�����㏸���A����X����Y�������~�b�g�X�C�b�`�����Ɉړ����܂��B

�����Őݒ肵���ʒu��X���AY���AZ�������m�Ɉړ��o�����ꍇ�ɂ́A�\�t�g�E�F�A��ʂɋL�ڂ�Machine/Set position�ƊJ��Enable�̃`�F�b�N���폜���ĉ������B

�����Homing�̐ݒ�͏I���ł��B

�i�\������Ă��Ȃ��ꍇ�́AE-�X�g�b�v��2���āA�\���̍X�V���������܂��j�B

�\����ʂ̍���Home���\�������̂�Home���N���b�N���A���m�ɓ������m�F���ĉ������B

�@�B�������A���m�Ȉʒu�܂ňړ�������u�@�B/�ʒu�̐ݒ�/�L�����v�gMachine/Set Position/Enable�h �̃`�F�b�N���O���܂��B

�e�[�u���T�C�Y�̐ݒ�

Homing�ɋL�ڂ������l��Limits�ɓ��͂��܂��B

����Homing�ŋL�ڂ��Ă��Ȃ����l�ׂ邽�߁A���͂��������Ƃ͋t�̃��~�b�g�X�C�b�`�܂ŋ@�B�������~�b�g�X�C�b�`�ɐڐG����܂ŋ@�B�����܂��B

���~�b�g�X�C�b�`�ɐڐG����ƃ|�W�V�����}�[�N���ԐF�܂��͎��F�ɕω����܂��B

Jogkey��X����Y�������������������|�W�V�����}�[�N�������Ȃ�܂œ������ĉ������B

�|�W�V�����}�[�N�������Ȃ������l�����ɏ����܂��B

���̐��l�̓\�t�g���~�b�g�ŗL���ɂ��邽�߂̐��l�ł��B

�ݒ肩��Limits���J���A���ɏ��������l����͂��܂��B

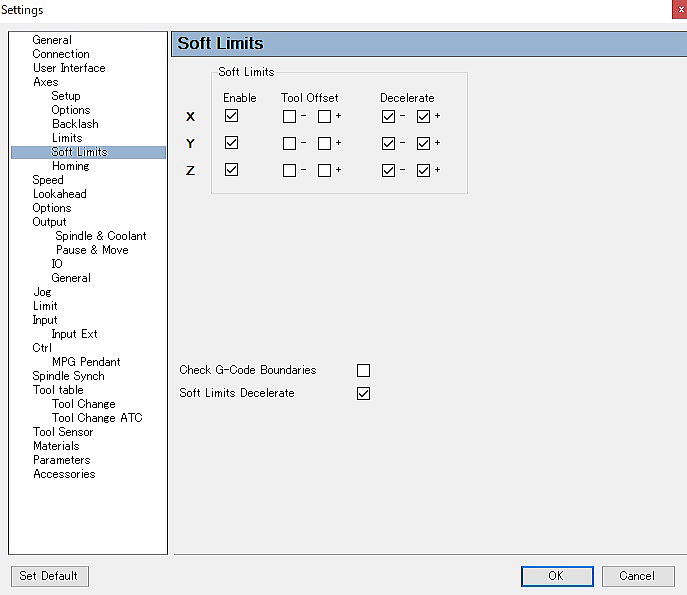

�\�t�g���~�b�g�̐ݒ�

�\�t�g���~�b�g�́ACNC���[�^�[�ł̉��H���ɂ����ċ@�B�����H���Ƀ��~�b�g�X�C�b�`�t�߂ɂȂ��X����Y���̃|�W�V�������F���Ȃ茸������܂��B�܂�Z���ł̓z�[�~���O�ݒ莞�����[�����ꍇ�i�N���b�V���j�̑O�Ƀ}�V�����������邽�߂Ɏg�p����܂��B

�ݒ肩��\�t�g���~�b�g���J���܂��B

���ӁF���̃\�t�g���~�b�g�̐ݒ��ʂ͍ŐV�ł̉�ʂł��B��L�Ɍf�ڂ�Limit�̉�ʂ͌Â��̂ł����Ӊ������B

�uSoft Limits Decelerate�v�A�uDecelerate�v�A�uEnable�v�Ƀ`�F�b�N���邱�Ƃ������߂��܂��B

���܂��N�����Ȃ��ꍇ�� �\�t�g���~�b�g���ɂ���K�v������ꍇ������܂��B

�R�}���h���u�}�V��/�\�t�g���~�b�g�v�gMachine/Soft Limits�h���j���[�ɂ���܂��B

�Ō�Ƀe�X�g���s���܂��B

X���AY���AZ�����ŏ��Ƀ��~�b�g�X�C�b�`�܂œ������ĉ������B����ƃ��~�b�g�X�C�b�`�t�߂ŋ@�B���������Ď~�܂�i�|�W�V�����}�[�N�͔��ł��B�j�܂��B

���܂������Ȃ��ꍇ�͎��ɋL�ڂ������l�������������@�B�������ɂ���悤�ɐ��l��ݒ肵�ĉ�����

�����Table size��Soft limits�̐ݒ�͏I���ł��B

�c�[���Z���T�[�̐ݒ�

�e�[�u���̏�Ƀc�[���Z���T�[��u���A�e�[�u���Ƀc�[���Z���T�[���l�W���ŌŒ肵�܂��B

�������\�t�g���~�b�g�̃Z���T�[���������Ȃ��ʒu�Ƀc�[���Z���T�[��u���K�v������܂��B

�P�F�c�[���Z���T�[�̐^��܂�X����Y�������܂��B

�Q�F�c�[���Z���T�[�̐^��܂œ���������t�@�C������Tool sensor���J���ATool sensor Fixed��Location�ɃZ���T�[����͂��܂��B

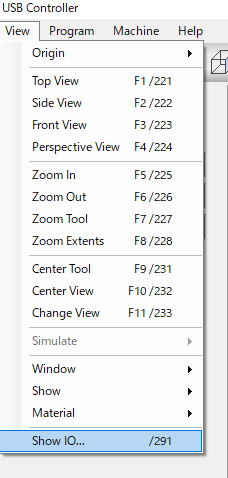

�R�FZ�����c�[���Z���T�[�܂�Jog key�ł������c�[���Z���T�[�̃X�C�b�`�̕\�ʋ߂��܂œ������܂��BJog key�{�^���̏������O�p�`��1��N���b�N���邲�Ƃɉ�ʍ����View����Show

Io���J��Limit��Input5���ΐF�ɕω��������l�i�X�C�b�`�ƐڐG���Ă���B�j�����ɏ����܂��B

�S�F�t�@�C������c�[���Z���T�[���J���A���ɏ��������l��Set positionZ�ɓ��͂��ĉ������B

������Return Distance�̂T������Set positionZ�ɉ����Ă��������B

�T�FSafe Height�́A�e�[�u���ɉ��H����ޓ��ɐڐG���Ȃ����S�ȍ�������͂��܂����A�\�t�g���~�b�g�̐��l�Əd�Ȃ�Ȃ����l����͂��ĉ������B

�U�FRetum Distance�̓c�[���Z���T�[�ɐڐG������Ɉ��S�ȍ������m�ۂ��邽�߂ɓ��͂��܂��B

�V�FRetum�́A�c�[���Z���T�[�ɐڐG�������Ɏ����I��Z�����㏸�����邽�߂Ƀ`�F�b�N������܂��B���͂��Ȃ������ꍇ�ɂ̓c�[���Z���T�[���j������ꍇ������܂��B

�W�F���o�C���̐ݒ�͐���Ղ܂���Endmill auto tool ���g�p���A���̏c���A�����A��������͂��ARetum Distance�ɐ��l����͂��܂��B

�X�FEndmill auto tool�̐ݒ�̏ꍇ�́AShow IO��Input5���m�F���Ȃ���̐ݒ�ƂȂ�܂��B

10:�ݒ肪�S�ďI��������Ō��Input���J��USE sensor�Ƀ`�F�b�N�����ĉ������B

���͂����������玟�Ƀe�X�g�����ĉ������B

���ӎ����F�c�[���Z���T�[�̃X�s�[�h��Z���������鎞�̃X�s�[�h�ł��B�@�@�@�@�@�@�@�@�@�@�@�@�����ݒ�������ꍇ�ɂ́A�r�b�g�̐n�悪�܂ꂽ��c�[���Z���T�[�̋����̕\�ʂɏ����t�����肵�Đ��m�ȃr�b�g�̒������v������܂���̂ŃX�s�[�h�͂P�O�O�`�Q�O�O�ł̐ݒ�������߂������܂��B

���ӎ����FSafe Heigh�̍����ݒ��200�����ȉ��ɐݒ肵�ĉ������B�Q�O�O�����ȉ��ɐݒ肵�Ȃ��Ɛ��@�������ꍇ������܂��B

�@

�e�X�g���@�́ATool Change��Enable�� measure tool Lenght�̃{�^�����`�F�b�N�����Measure Tool

Offset�{�^���}�[�N���\��܂��B

���ӎ���

Tool Change��Auto Compensate�ɂ��`�F�b�N��K������ĉ������B

Auto Compensate�Ƀ`�F�b�N�������Ă��Ȃ��ꍇ�͍H������̍ۂɕs����������邱�Ƃ�����܂��B

�ŏ���Homing���N���b�N���AMeasure Tool Offset�{�^���}�[�N�̏��ɃN���b�N���ĉ������B

Homing�̂悤�ɓ���Auto tool Sensor�ɐڐG������Homing�̈ʒu�ɖ߂�܂��B

�e�X�g�̏ꍇ�ɂ͎��s����ꍇ������܂��̂Œ����Ɏ~�܂�悤�ɒ�~�{�^���i�~�{�^���j���N���b�N�ł����Ԃɂ��ĉ������B

���߂̉��H�e�X�g�ɂ��āi�r�b�g�P�g�p�̏ꍇ�j

- �\�t�g�E�F�A��Setup/tool change/not used�Ƀ`�F�b�N���A���H����f�[�^�[���C���|�[�g���܂��B

- �P�FHoming�{�^�����N���b�N���܂��B�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

- �Q�F���H���镔�ނ�X����Y���̈ʒu�����܂�����Curant XY�{�^�����N���b�N���܂��B

- �R�FZ����A�S�p�������H���镔�ނ̏�ɒu���A���������Ȃ��ʒu�܂�Z�����������~�������܂��B

���������Ȃ��Ȃ�����Curant Z�{�^�����N���b�N���܂��B - �S�FZ����������ɏ������A���[�^�[�̃X�C�b�`����ꂽ��\�t�g�E�F�A�̃X�^�[�g�{�^���������܂��B

- �T�F��Ƃ��I�������File�̃N���[�Y��K���N���b�N���ĉ������B

- �U�F�K��X����Y���̓f�W�^���m�M�X�Ōv�����ĉ������B

���H�������ނ��f�[�^�[�ƈقȂ鐡�@�ƂȂ����ꍇ�ɂ́A�\�t�g�E�F�A�̃o�b�N���b�V����X����Y�����C�����ĉ������B

2��ڂ̉��H�e�X�g�ɂ��āi�r�b�g�Q�ȏ�g�p�̏ꍇ�j

- �P�F�\�t�g�E�F�A��Setup/tool change/Measure tool length�Ƀ`�F�b�N���A���H����f�[�^�[���C���|�[�g���܂��BHoming�{�^�����N���b�N���܂��B

- �Q�F�\�t�g�E�F�A��Measure tool offset���N���b�N���܂��B

Auto Tool Sensor�܂ňړ����r�b�g�������v�Z���AHoming�̈ʒu�܂Ŗ߂�܂��B - �R�F���H���镔�ނ�X����Y���̈ʒu�����܂�����Curant XY�{�^�����N���b�N���܂��B

- �S�F���ނ̏��Endmill auto tool ��u��Measure Offset Z" button���N���b�N���܂��B

Endmill auto tool �Ƀr�b�g���ڐG����ƂP�O�����i�\�t�g�E�F�A�̐ݒ�ɂ��قȂ�B�j�قǏ㏸���܂��B - �T�F�\�t�g�E�F�A�̃X�^�[�g�{�^����������Auto Tool Sensor�܂ňړ����r�b�g��������x�����v�Z���A���H����ʒu�܂Ŗ߂�܂����A���[�^�[���蓮�X�C�b�`�̏ꍇ�͉��H����ʒu�܂Ŗ߂�O�Ƀ��[�^�[�̓d�������ĉ������B

��ՂɃZ���T�[����t���Ă���X�s���h�����[�^�[�͎����I�ɃX�C�b�`���N�����i�C���o�[�^�[�̏ꍇ�ɂ͎蓮������B�j�����ɉ��H�ɓ���܂��B - 6�F��x���H���I������Ɗe������~���܂��̂ŁAbook�Ƀ`�F�b�N�����Stop���N���b�N���܂��B����Ɗe����Jog key�œ������܂��̂Ńr�b�g���������₷���ʒu�܂ňړ����܂��B

�r�b�g�̌������I�������G�R�[�h�Ŏ~�܂����ʒu���N���b�N����Ƃ�����x��ʂ��\��܂��̂ŃR���e�B�j���[���N���b�N���܂��B

Auto Tool Sensor�܂ňړ����r�b�g��������x�����v�Z���ĉ��H����ʒu�܂Ŗ߂�܂��̂ŁA���[�^�[�̓d���̓��͂��K�v�ȏꍇ�̓X�C�b�`�����ĉ������B - �U�F��Ƃ��I�������File�̃N���[�Y��K���N���b�N���ĉ������B

- ���ӎ����F�K��INPUT��USE Sensor��Tool change��Auto Compensate�Ƀ`�F�b�N�������Ă��邩���m�F���ĉ������B

- ������x�����ʒu�ōĉ��H����ꍇ�́A�z�[�~���O�����蒼���ĉ������B

���̏ꍇ�̓p�����[�^�[��ݒ肷��Ɠ����ʒu������H�o���܂��B

�܂�Measure tool length�ł̉��H�I����A������tool offset from tool table�ɐݒ��ύX���ĉ��H�����ꍇ�AG�R�[�h�ɂ��s����������܂��B

���̏ꍇ��Tool offset tool table�ɕϊ���A�z�[�~���O�����蒼���ĉ������B -

�R��ڂ̉��H�e�X�g�ɂ��āi�r�b�g�P�g�p�̏ꍇ�j

- �P�F�\�t�g�E�F�A��Setup/tool change/tool offset from tool table�Ƀ`�F�b�N���A���H����f�[�^�[���C���|�[�g������Homing�{�^�����N���b�N���܂��B

- �Q�F���H���镔�ނ�X����Y���̈ʒu�����܂�����Curant XY�{�^�����N���b�N���܂��B

- �R�F���ނ̏��Endmill auto tool ��u��Measure Offset Z" button���N���b�N���܂��B

Endmill auto tool �Ƀr�b�g���ڐG����ƂP�O�����i�\�t�g�E�F�A�ݒ�ɂ��قȂ�B�j�قǏ㏸���܂��B - �S�F�\�t�g�E�F�A�̃X�^�[�g�{�^���������Ɖ��H�J�n���܂��B

���������[�^�[���蓮�X�C�b�`�̏ꍇ�͉��H����ʒu�܂Ŗ߂�O�Ƀ��[�^�[�̓d�������ĉ������B

��ՂɃZ���T�[����t���Ă���X�s���h�����[�^�[�͎����I�ɃX�C�b�`���N�����i�C���o�[�^�[�̏ꍇ�ɂ͎蓮������B�j�����ɉ��H�ɓ���܂��B - �T�F��Ƃ��I�������File�̃N���[�Y��K���N���b�N���ĉ������B

- �U�FZ���̓f�W�^���m�M�X�Ōv�����ĉ������B���H�������ނ��f�[�^�[�ƈقȂ�ʒu�ƂȂ����ꍇ�ɂ́A�\�t�g�E�F�A�̃o�b�N���b�V����Z�����C�����ĉ������B

- ���ӎ����F�K��INPUT��USE Sensor��Tool change��Auto Compensate�Ƀ`�F�b�N�������Ă��邩���m�F���ĉ������B

�ʂ̈ʒu�܂��͓����ʒu�ŕ��ނ����H����ꍇ�ł̃|�W�V�����ݒ�

�P�F���H�I����Homing�{�^�����N���b�N���܂��B - �Q�F���Ƀ|�W�V������W�̃}�[�N���O���ƗႦ�|�W�V������X�O�AY�O�AZ�R�O�O���ƕ\������܂��B

�����Homing�̈ʒu��\���Ă��܂����A���H�I����͉��H�����ʒu�ł̃|�W�V�������l�ƂȂ�܂��B

���H�����ʒu�̓f�[�^�[�Ƃ��Ďc��܂��̂ŕύX����K�v������܂��B�@ �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

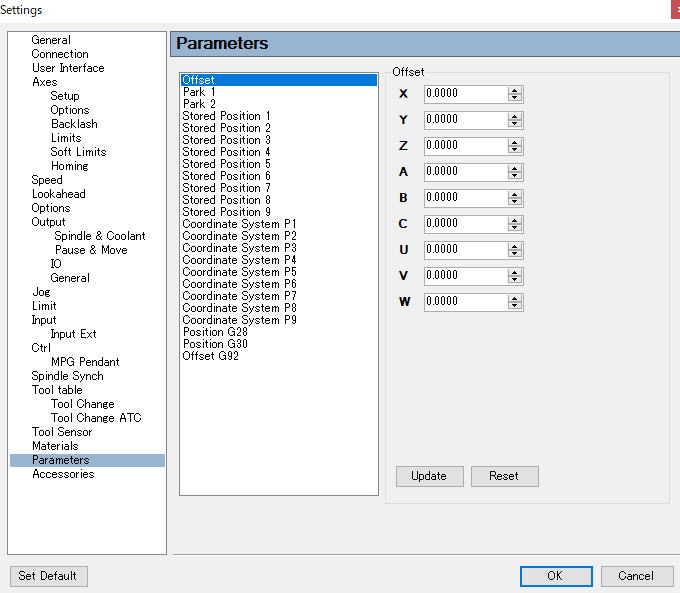

- ���H������ɕ\���������c��܂��̂ŁA�K���z�[�~���O���I��������ݒ肩��p�����[�^�[�̃I�t�Z�b�g���J�����O�AY�O�AZ�̓z�[�~���O��Go to�Ɠ�����������͂�Update���ĉ������B�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

- ����ƃ|�W�V������W�̐��l����0Y0Z�O�ƕ\������܂��B

�������������xTool change�̐ݒ�����ĉ��H�����ĉ������B - �����ʒu�ňႤ���ނ����H������ꍇ�ł֗̕��ȋ@�\�Ƃ��ẮAPosition��Park1�APark2,�AG28�A G30�̂����ꂩ�ɉ��H��������X����Y���̌��_�ʒu�i���H������Ƀz�[�~���O�{�^�����N���b�N����O�ɓ��͂���B�j����͂�Update����Ɛݒ肳��܂��B

�ݒ肩��Park�P�APark2�܂���Position�@G28�AG30��X��,Y���̌��݂̈ʒu�̐�������͂��ĉ������B

Z���͈��S�ȍ����Őݒ肵�ĉ������B - �z�[�~���O/�p�����[�^�[�ݒ��iOffset�j��Park�P�APark2�APosition�@G28�AG30�̂����ꂩ�̓\�t�g�E�F�A�̍��̃{�^�����N���b�N����Ɠ����܂��B

��~������Curant XY�܂���Measure offset Z���̐ݒ�͕K�v�ƂȂ�܂��̂Œ��ӂ��ĉ������B

�ݒ肷�邱�Ƃɂ�蓯���ʒu�ʼn��x�����H���邱�Ƃ��\�ƂȂ�܂��B - ���ӎ����F���x�ł������ʒu�ʼn��H���\�ł����A�t�@�C�������x���g�p���r�b�g���Q�ȏ�g�p����ꍇ�͕K���V�����t�@�C�����J�����тɃz�[�~���O�AAuto

Tool Sensor�������ĉ��H���ĉ������B

�����̐ݒ�����Ȃ��ʼn��H�����ꍇ�r�b�g���j��������ݒ肵���[���̈ʒu�����[�����ꍇ������܂��B - Stored position��USB CNC�ł͎g�p�o���܂��ACoordinate system�̓p�����[�^�[�ݒ���G�R�[�h�������͗��i�E�����j��G10 L2 P1 x100 Y100�iP1�`P�X�܂œ������́E�Ⴆ��G10 L2 P3 X-200 Y-300�j�j�Ɠ��͂����XY���̌��_���ړ����A�������N�_�i���S�_�j�Ƃ��ĉ��H���܂��B

- ���ӎ����FCoordinate system�ňړ����Ȃ������ꍇ�͈�xPC���ċN�����ĉ������B

���ӎ����ɂ���

- �����ނ��������邽�߂̃N�����v��^��|���v���͕ʓr�w�����ĉ������B

- ���R���s���[�^�[�ŋ@�B�𐧌䂵�Ă��܂��̂ŁA��@�����A���z�t���A�[���̉e����d���̊W��ɂ����Ĉُ�ȍs�����N���鎖������܂��B

���̏ꍇ�ɂ����Ă̋@�B�ُ�ɂ����Ă͓��H�[�͈�ؐӔC�������܂���B - ��USB�P�[�u����A�^�C�v��B�^�C�v�ł����A�K���O������̓d���g��d�g���̉e�����Ȃ��P�[�u�����w�����ĉ������B�܂������͂P�D�TM�܂ł̒�����I�����ĉ������B�@�@

- ���@�B�����Ă���Œ��ɂ̓��[�^�[�r�b�g�ɂ͎��G��Ȃ��ʼn������B

- ���K���@�B�����Ă���Œ��ɂ́A���o�}�X�N�ƕ��o�p���K�l�����ĉ������B

- ��cnc router�̉��H���ɂ�鎸�s�܂��͉��䓙�͂��q�l�̎��ȐӔC�ƂȂ�܂��B

- ���@���Ȃ�ꍇ�ɂ����Ă����H���̊e��g���u���܂��͌̏ᓙ�̑��Q�i�l�g���́A�ЊQ���̓��j�y�юЉ�I�ȑ��Q�i���K�A���ԓ��j�ɑ��ẮA���H�[�͈�ؐӔC�������܂���B

- ��CNC Router�͖؍H��p�ɐ��삵�Ă��܂��̂ŋ������H�͐�ɂ��Ȃ��ʼn������B

���₢���킹��

���e���킩���A��������������̓��[���ł��₢���킹�������B

���[���ł̂��₢���킹�͂�����