Planet CNC設定方法 cnc router wiring method

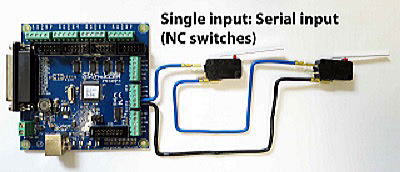

リミットスイッチの接続方法(リミットスイッチは5個必要)

商品を組立てたら次はリミットスイッチをこのようにX軸とY軸をLIMとGNDに配線します。

上側の写真はシリーズ配線です。下側の写真はパラレル配線です。

青い配線はLIM4からLIM2(X軸、Y軸、Z軸)に配線し、黒い配線はGNDに配線して下さい。

LIM4がX軸、LIM3がY軸、LIM2がZ軸で、LIM1がA軸となります。

逆側でも可能みたいですが、ソフトウェアが反応しない場合もあるため両方とも確認して下さい。

(LIM1がX軸、LIM2がY軸、LIM3がZ軸)

お客様側でリミットスイッチを購入していただくことになります。

お勧めはオムロンのD2VW-5L2A-1HSの防塵防滴ローラー短レバーがお勧めです。

なおオムロンから直接購入した方が安いので購入する場合はオムロンから直接購入して下さい。

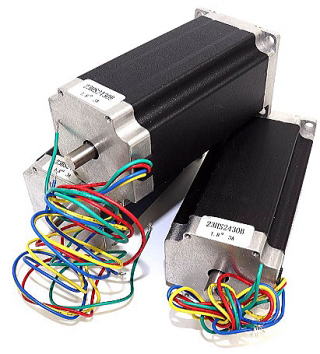

モーターについて

ステッピングモーターについて

ステッピングモーター(NEMA23)はおおよその位置まで動いてくれますが、サーボモーターのようにピッタリと正確な位置まで動いてはいません。

ステッピングモーター(NEMA23)はおおよその位置まで動いてくれますが、サーボモーターのようにピッタリと正確な位置まで動いてはいません。

長所1:サーボモーターに比べると安価です。安価なので何かあった時は交換しやすい。

長所2:ステッピングドライバー、安定化電源、CNCルーターコントロールボード等を配線し、CNCコントロールソフトウェアで設定するだけでステッピングモーターは動きます。

短所:複雑な形状になると信号を正確に捉えてくれませんので、まれに移動距離を間違えることがあり、サーボモーターよりも違法無線の電波や太陽フレア等の電磁波に弱いので注意が必要で、電波の影響を受けると移動距離が異なる場合があります。

またルーター本体に手動でスイッチを入れた場合でも同様の事が発生する場合があります。

サーボモーターについて

逆にサーボモーターはボールネジの反り、ネジレ等の影響も受けますが、移動した距離を9Pinコネクター信号がモーター内部の信号とサーボドライブの信号が行き来し、略正確な位置まで動いてくれます。

ステッピングモーターよりもサーボモーターの方が寸法の狂いが少ないのが特徴で、今まで様々な加工をしていますが長い距離を加工しても極微小な狂い(組立精度によって異なる。)しかありませんでした。

また繰り返し精度も非常に高いのでお勧めいたします。

長所:PCからの信号によって正確な位置まで移動しますので、複雑な加工、金属加工、繰り返し精度に強いためPCとサーボモーターとの間またはPCとサーボドライブに問題が発生しない限り正確に移動します。

なので距離の長い加工や複雑な加工にはサーボモーターがお勧めです。

短所1:サーボーモーターは、サーボドライブも必要となるため高額商品で、電子機器なので違法無線の電波や太陽フレア等の電磁波または湿度や埃等に弱いので注意が必要です。

なおサーボドライブ、サーボモーター、CNCコントローラー基板との接続を間違えたまま電源を入れると故障する恐れがありますのでご注意下さい。

短所2:一般的なサーボドライバーはインターネット経由からソフトウェアをダウンロードする必要がありますので古いパソコンは利用出来ません。

またサーボドライバーの製品によっては、例えばRJ12端子&RS232端子ケーブルとRS232端子&USB Aタイプ端子ケーブルを別途用意する必要があります。 このケーブルはサーボドライバのRS232と記載してある端子部分にRJ12端子を差込、RS232端子同士を接続し、USB

Aタイプ端子をパソコンに接続する必要があります。 サーボドライバーとパソコンとをケーブルで接続し、ソフトウェアを設定することでサーボモーターが動くようになります。 一般的なサーボドライバーはケーブル配線だけではモーターは動きませんのでご注意下さい。

※当工房で取扱いのサーボドライバーはPCにインストール不要のサーボドライバーを使用していますので、RJ12端子&RS232端子ケーブルとRS232端子&USB Aタイプ端子ケーブルは不要です。

短所3:サーボモーターのアンペア数はビットやルーターに負荷が掛ると急激にアンペア数が高くなりますので、24V 350W 15AのAC/DC電源(安定化電源)を使用する場合は2台または3台必要で、別途に端子台が必要です。

なおNEMA34の場合は5A以上のモーターとなりますので、48V 600W 30A以上のAC/DC電源(安定化電源)が別途必要となります。

AC/DC電源(安定化電源)について

24V 350W 15AのAC/DC電源(安定化電源)や48V 600W 30A以上のAC/DC電源(安定化電源)は、別途にお客様が購入する必要があります。

100Vのコンセントと安定化電源のコンセントプラグは電気工事を必要としますので必ず電気工事士の資格を持った人によって電気工事の依頼をして下さい。

安定化電源にはアース線が必ず付いています。そのためコンセントプラグは3極プラグ(プラス、マイナス、アース)となりますので、コンセントも3極タイプとなります。

重要な注意事項

※配線は高電圧ですので、電気工事士免許を持った人が配線して下さい。

※コンセントや安定化電源は高電圧となっています。万が一火災になる恐れがありますので必ずコンセントにアース線(必ず土にアース線を20cm以上埋めて下さい。)を取付けて下さい。

バキュームテーブルについて

MDF板またはアルミテーブルを使用してバキュームテーブルにする場合、アルミテーブルまたはMDF板の板材に穴を貫通させブロアーと云う機械または真空ポンプを使用することによって固定させることが可能となります。

テーブルに開けた各々の箇所(テーブルの下面)にパイプを接着剤で固定し、固定したパイプからブロアーまで各パイプを接続することで真空テーブルとして使用することが出来ます。

ただし加工する部材に隙間が生じた場合には、部材が動いてしまうので、升目状または部材の形状に合わせたジグをテーブルにネジ等で固定またはテーブル上面に升目状または部材の形状に合わせて加工し、スポンジゴム等を使用して真空テーブルとして使用することが可能となります。

また加工時に粉塵が発生しますので、必ず粉塵を吸い取りながら使用しないと故障の原因となりますのでご注意下さい。

ブロアーについて

ブロアーにはブロアー専用のゴミを取るためのフィルターがあり、このフィルターを通して空気が濾過されてブロアー本体に空気が流れます。

そのため加工頻度や部材の固定方法により粉塵量が異なりますので1日に数度のフィルターのメンテナンスが必要となる場合があります。

またワット数の大きいのを使用すると多少の隙間があっても部材の固定は可能ですが、ワット数が大きいと200Vとなり、さらに機械サイズも大きく、値段も高額となるのが難点です。

真空ポンプを使用してのバキュームテーブルについて

真空ポンプはブロアーと比べてパワーが小さいのであまりお勧めいたしませんが、升目状または部材の形状に合わせたジグをテーブルにネジ等で固定またはテーブル上面に升目状または部材の形状に合わせて加工し、スポンジゴム等を使用して真空テーブルとして使用することが可能となります。

ただし排気量が小さいと部材が動いてしまうので注意が必要です。

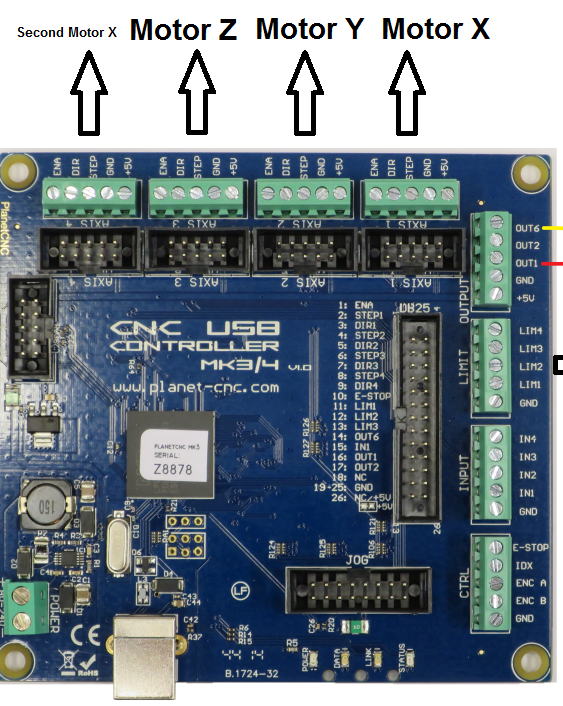

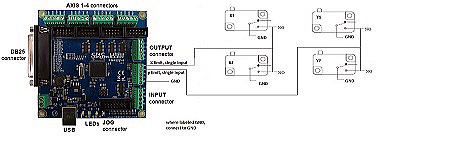

基盤のモーター配線の接続位置について

Motor driver2.5Aおよびステッピングモータードライバを使用する時のX Y Zの位置です。

なおステッピングモータードライバとMotor driver2.5Aの配線位置は異なります。

またPlanet cncを使用する場合はバイポーラの3Aのステッピングモーターを使用して下さい。

詳しくは下記を参照して下さい。

ステッピングモーターと配線材との接続方法

ステッピングモーターのプラスとマイナスの配線は下記の写真のようになっています。

配線を接続する場合には、

赤:A +

グリーン:A-

イエロー:B +

青:B-

注意事項:コネクター端子と配線材はお客様側で用意していただくことになります。コネクター端子はエーモンがお勧めで,万が一配線が外れてしまうような事が無い様に端子をカシメた後にハンダで端子に配線を固定すると外れ難くなります。

ステッピングモーターとMotor driver2.5Aとの配線方法

※現在Planet cncから販売しているMotor driver2.5Aは販売されていません。

上から24V安定化電源(350W・15A)のマイナス(黒)、ホット(赤)

B端子のプラス、マイナスの接続方法は黒配線、白配線どちらでも可能

A端子のプラス、マイナスの接続方法は緑配線、赤配線どちらでも可能。

マイクロステッピングの最大数は32マイクロステッピングまでです。

マイクロステッピング数の数値が高いほど1回転当たりの回転数が細かくなります。

注意事項:Motor Driver2.5Aの最大アンペア数は3Aまでですので、ステッピングモーターが故障した場合は3Aまでのバイポーラステッピングモーターを購入して下さい。

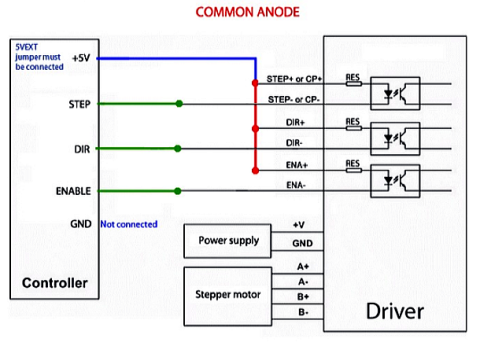

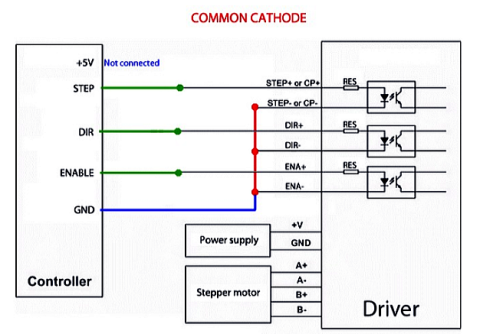

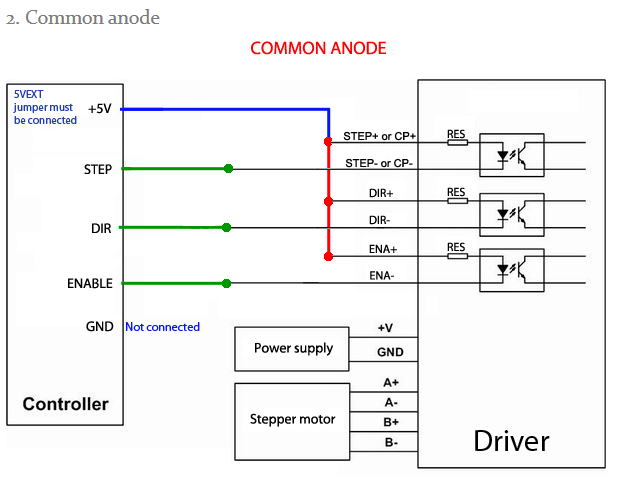

その他のステッピングモータドライバを使用する場合は、モーターのアンペア数よりも高いドライバを選択して下さい。ステッピングモータドライバ、Planet

cnc基盤、steppingモーターとの配線方法については下記の2種類の配線図となります。

お客様が別途ステッピングドライバーを購入する場合での注意事項

一般的に販売されているステッピングモータードライバは最大256マイクロステッピングや128マイクロステッピング等が販売されています。

マイクロステッピング数を大きく設定し、モータートルクが小さいとカップリングが空回りしたり、機械スピードが上がらなかったり、正確な位置まで移動しません。

この場合はステッピング数を徐々に小さい設定に調整して下さい。

またはモーターのトルク数(例:3N.m=30Kg)の大きいモーターを購入して下さい。

またモーターのアンペア数、ステッピングドライバーのアンペア数、安定化電源の電圧を確認してから購入して下さい。

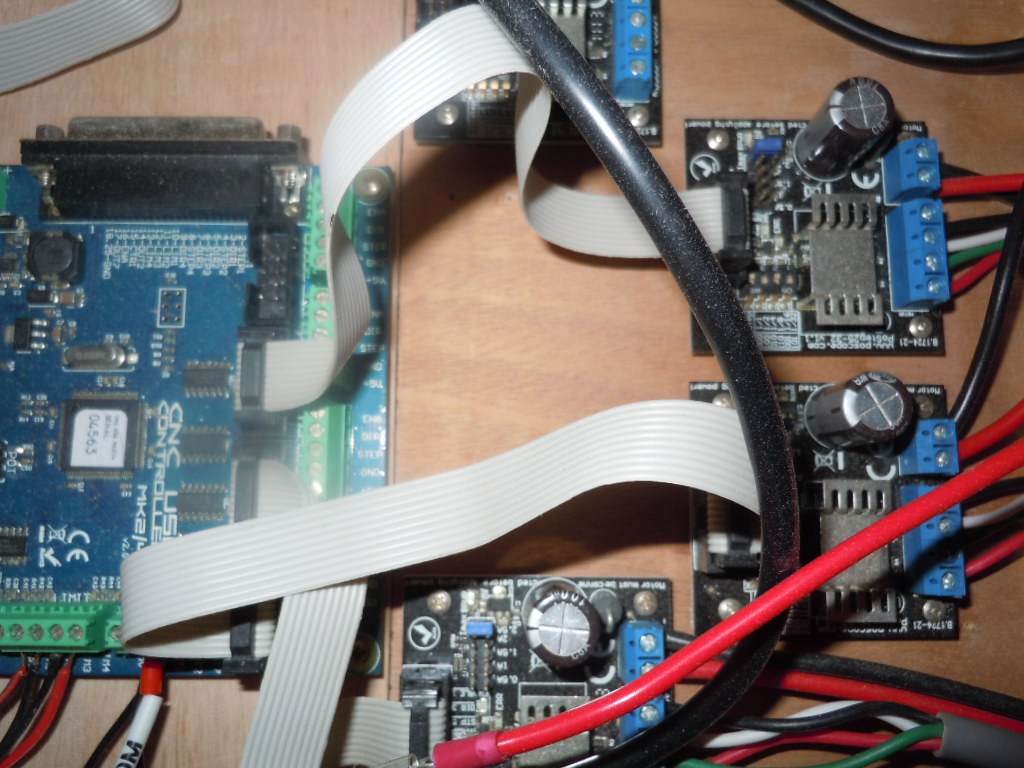

Motor driver2.5Aの接続方法

Motor driverのモーター配線を下記の写真のように接続して下さい。

10PフラットケーブルをMotor DriverとPlanet cnc Driverの各軸(Axis)に接続し、マイクロステッピングのピン設定をするだけで完了となります。

ちなみに手前からX軸、Y軸、Z軸です。

注意事項:Motor Driver2.5Aの最大アンペア数は3Aまでですので、ステッピングモーターが故障した場合は3Aまでのステッピングモーターを購入して下さい。

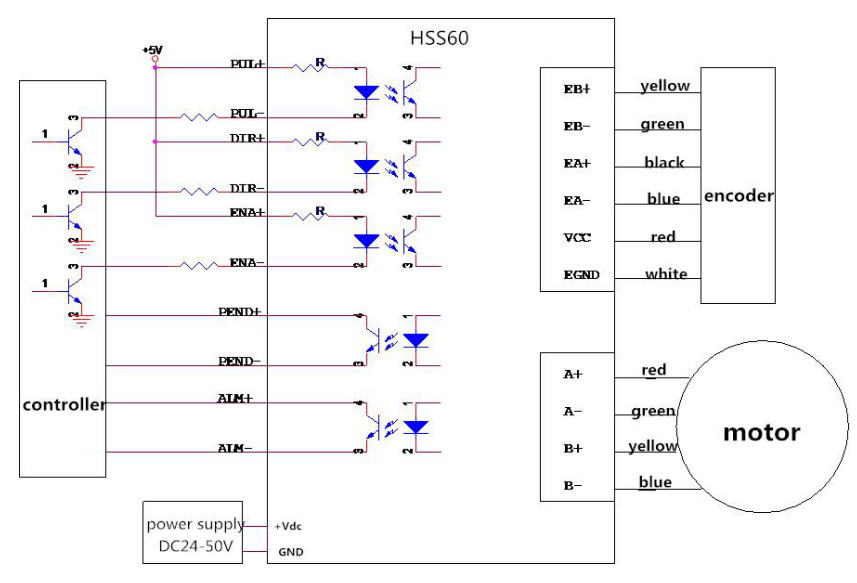

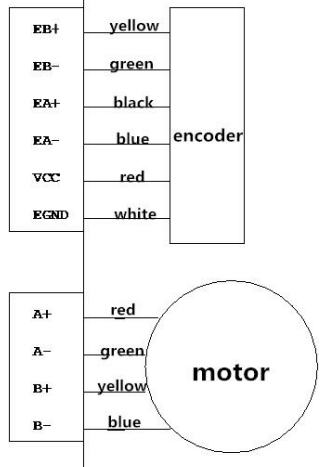

Servo driverとServo motorの接続方法

サーボドライブのPUL+、DIR+、ENA+はPlanet cnc基盤のコントローラーの5V端子に接続し、サーボドライブのPUL-、DIR-、ENA-はPlanet

cnc基盤のそれぞれ信号のStep、DIR、ENAに接続して下さい。

ALM+をPlanet cnc基盤のCTRL1に接続し、ALM-をPlanet cnc基盤のGNDに接続し、Planet cncソフトウェアのCTRL1をE-stopに設定して下さい。

サーボモーターの全体配線図 サーボドライブとエンコーダーまたはサーボモーターとサーボドライブの配線の接続方法

サーボドライブとエンコーダーまたはサーボモーターとサーボドライブの配線の接続方法

エンコーダーはモーターとサーボドライブ間のやり取りを瞬時に知らせるための配線です。

サーボモーターとPlanet CNCコントローラーとの配線図

0mm設定のAuto tool sensorの接続方法

生基板と配線をはんだ付けし、この配線をInput5に接続します。

GNDからの配線をノリ付きの銅シートにはんだ付けし銅シートをスピンドルルーターに貼ります。

スピンドルルーターに貼った銅シートの位置と配線の位置を確認(配線同士が絡んだりしないようにZ軸、Y軸、X軸が移動するかを確認)して下さい。

配線の確認方法について

この接続の確認方法は、スピンドルルーターにビットを差し込み固定します。

ソフトウェアのShow Ioを開き、手で生基板を持ち生基板をビットに接触させるとInput5が緑色に変化したら確認終了です。

注意事項:スピンドルルーター全体が金属製の場合は、上記の方法をお勧めいたしますが、一部でもプラスチックが含まれている場合は使用することが不可になります。

スピンドルルーター全体がプラスチックの場合は、生基板と金属製のクリッピングをハンダと配線材で接続し、ルータービットを測定する時は金属製のクリッピングをルータービットに挟み、ソフトウェアのMeasure

offset Zのボタンをクリックした後、生基板までルータービットが接触することで測定となります。Wireless Auto tool sensorとEndmill

auto tool(生基板)を使用する場合、Planet cncソフトウェアのセットアップでUSE Sensorを選択すると使用可能になります。

Wireless auto tool sensorの接続方法

工具を自動で交換するためのツールセンサーが一つ必要となります。

Planet cnc基盤のInput5は、Wireless auto tool sensorのProbe配線を取付ける端子です。

Wireless auto tool sensorのCom配線、0V配線はGNDで接続し、Wireless auto tool sensorの24V配線は安定化電源(5V-36Vまで)または基盤のOUTPUT5V端子のどちらかに接続します。

Probe配線=Input5に配線

COM配線、0V配線=GNDに配線

24V配線=基盤のOutput5Vまたは24V安定化電源のホットに配線

オートツールセンサー本体側には単4電池2本が必要です。

※電池の容量が少なくなるとランプが点灯して交換時期を教えてくれます。

※PCやコンセントの電源を入れた後、必ずワイヤレスオートツールセンサーのセンサー部分(ビットが接触する箇所)を手で押して下さい。センサーを押さない場合CNCルーターは正常に動きません。

※Wireless Auto tool sensorとEndmill auto tool(生基板)を使用する場合、Planet cncソフトウェアのセットアップでInputを開きUSE

Sensorを選択すると使用可能になりますが詳しい設定方法はPlanet cncの設定についてをご覧ください。l

※Wireress auto tool(自動ルータービット高さ計測)のネジ穴はM3.5×16mmです。

アルミフレームに送信機を取付ける場合には平面の板材にM4.2mmのドリルビットでネジ穴を広げ、M4の角ナットに固定して下さい。なおM4×25mmの皿ネジ2本が必要です。

※Wireress auto tool(自動ルータービット高さ計測)のネジ穴はM3.5×16mmです。

MDFボードに送信機を取付ける場合にはM4.2mmのドリルビットでMDF板に直接ネジ穴を広げ、M4の鬼目ナット(スクリュータイプ)に固定して下さい。なおM4×25mmの皿ネジ2本が必要です。

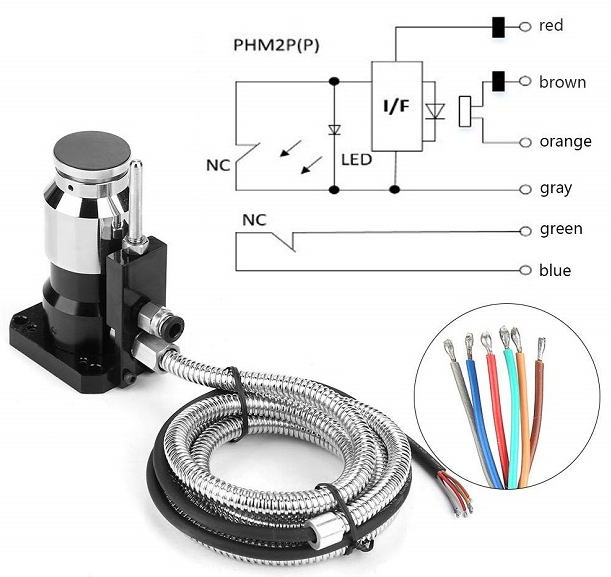

50mm径 Auto tool sensorの接続方法(現在製造販売しておりません。)

下記の図面の通りに配線すれば使用可能となります。

Blue=GND

Green=input5

red/brown=5V

orange/gray=GND

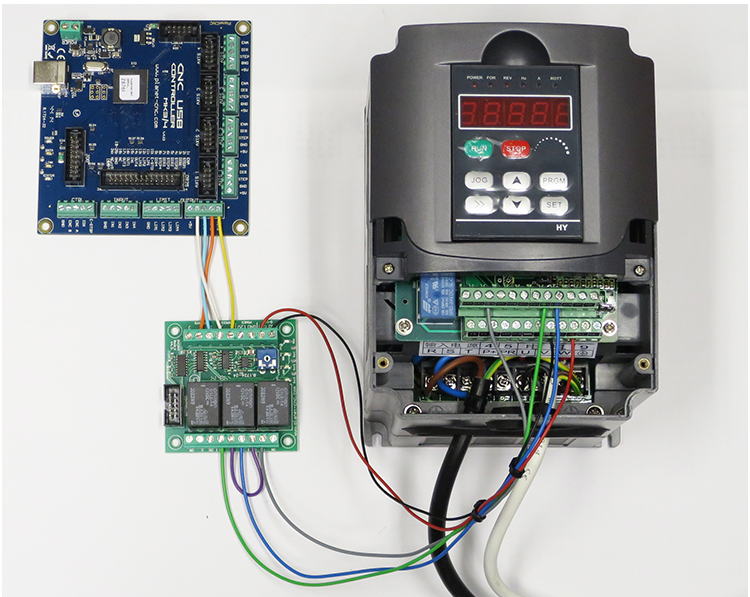

インバーター使用のルーターによるリレー基盤、Planet cnc基盤との接続方法

VFDの説明書を詳しく読んで下さい。

注意事項1:下記に掲載のリレー基盤はPlanet cncで販売されている基盤です。

インバーター(VFD)を使用するルータースピンドルには必ずPlanet cncで販売されているリレー基盤が必要です。

VFDのパラメーターの構成

可変周波数ドライブ(VFD)は、電気モーターに供給される周波数と電圧を変えることで電気モーターを駆動します。 VFDはモーターのオン/オフ制御、速度、方向などを制御します。

これらの機能はすべて、外部機器(出力ボード)を介して制御できます。

出力ボードは、外部端子パネルにある制御入力を通じてVFDと通信します。

そのため、最初に動作モードを定義し、VFDの制御入力を構成する必要があります。

1.1:VFDの動作モードの定義:

VFDの外部端子パネルからスピンドルを起動/停止したい

VFDの外部端子パネルからモーターの方向を変えたい

0ー10vのアナログ電圧信号でVFDの外部端子パネルからモーターRPMを調整したい

VFDのユーザーマニュアルを読み終えると、これらのパラメーターを構成する必要があることがわかります。

「実行コマンドのソース」 ->パラメータPD001

PD001→値1に設定(外部端末で設定)

開始、停止、方向と速度の変更は、ネジ式入力端子を介して制御できるようになりました。

「動作周波数のソース」 ->パラメータPD002

PD002→値1に設定(外部端末で設定);

動作周波数信号タイプのソースは、パラメーターPD070で決定されます

PD070→値0(0-10V)に設定

モーター速度は、0-10V入力を使用してネジ式端子で制御できるようになりました。

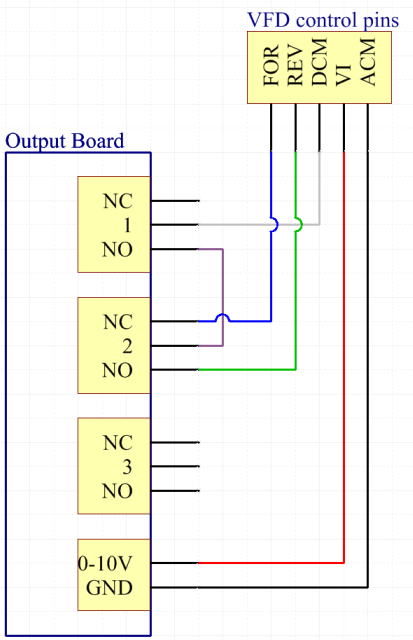

ステップ2:出力ボードをVFDに接続する

出力ボードをVFD制御入力に接続する必要があります。

使用するVFDの制御入力:

「FOR」:この入力は、モーターの正転に使用されます。

「REV」:この入力はモーターの逆回転に使用されます。

「DCM」:デジタルおよび制御信号の共通端子

「VI」:アナログ電圧周波数リファレンス入力。

出力ボードからの0-10V信号は、この入力に接続されます。

「ACM」:アナログおよび制御信号の共通端子。

出力ボードからのGND信号はこの入力に接続されます。

コントローラの出力ピンを出力ボードの入力ピンに接続します。

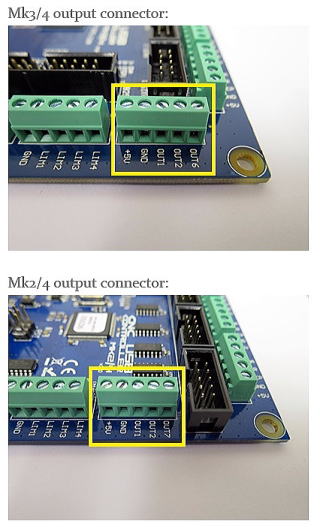

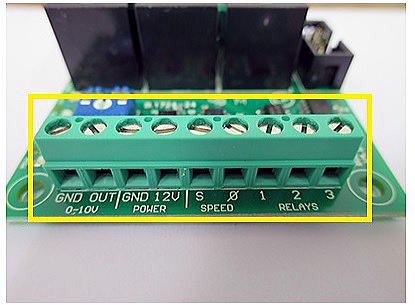

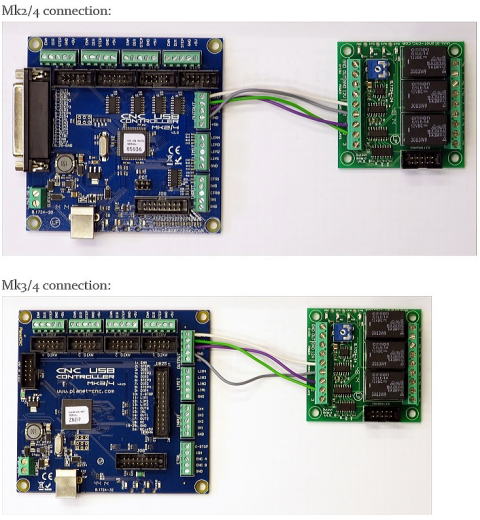

リレーを使用する時のPlanet cnc基盤側の使用する端子箇所

Planet cncコントロール基盤とを接続するリレー側の使用する端子

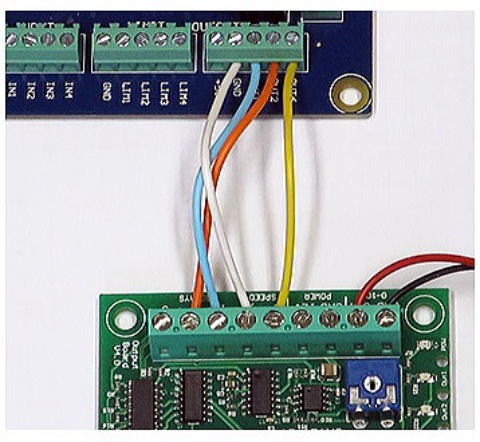

ホワイト配線はS端子とOUT6またはOUT7端子へ

グレー配線はØ端子とGND端子へ

パープル配線は端子1とOUT1端子へ

グリーン配線は端子2とOUT2端子へ

それぞれ接続して下さい。

配線の色は異なりますが、画像をアップした写真がこちらです。

VFDインバーターを含めた配線全体図です。

インバーターの種類やメーカーによってVFD本体側の電源側の配線は異なる場合もありますので、詳しくはVFDの説明書をお読みください。

以下の配線図は、リレーと可変電圧出力がVFD制御入力に接続され、オン/オフ、方向、速度制御を実現する方法を示しています。

機能動作の簡単な説明:

スピンドルがオンになると(M3コマンド)、リレー1がアクティブになり、モーターが順方向に回転します(VFD FOR入力がアクティブになります)。

方向を変えるとすぐに、リレー2がアクティブになり、モーターが逆方向に回転し始めます(VFD REV入力がアクティブになります)。

Please NOTE

配線を機器を接続する前に、すべてのスピンドル、クーラント、および速度gコードが、対応する正しいリレーと出力をアクティブにしていることを確認してください。

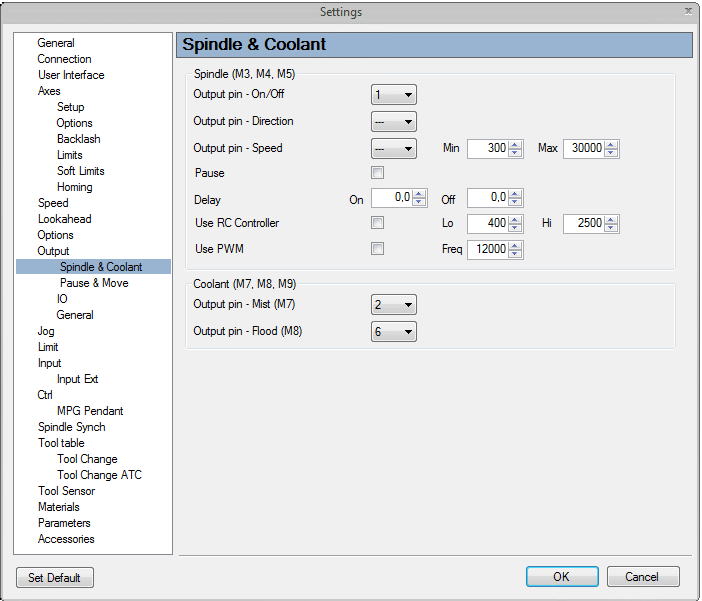

インバータールーターのソフトウェアの設定方法

VFDのメーカーによって異なりますので詳しい内容は説明書を詳しく読んで下さい。

3つのリレーを使用する場合、出力ボード端子を次のようにコントローラーに接続します。

“S” ? not connected 「S」-接続されていません

“0” ーGND 「0」GND

“1” ー OUTPUT1 「1」 OUTPUT1

“2” ーOUTPUT2 「2」 OUTPUT2

“3” ーOUTPUT6 「3」 OUTPUT6

Set settings like this:このような設定を行います。:

Output fin-mist 2 Output pin-hood 6に設定して下さい。

これでTool off set from tool tableのみ使用可能です。

加工すると自動的にスピンドルも停止します。

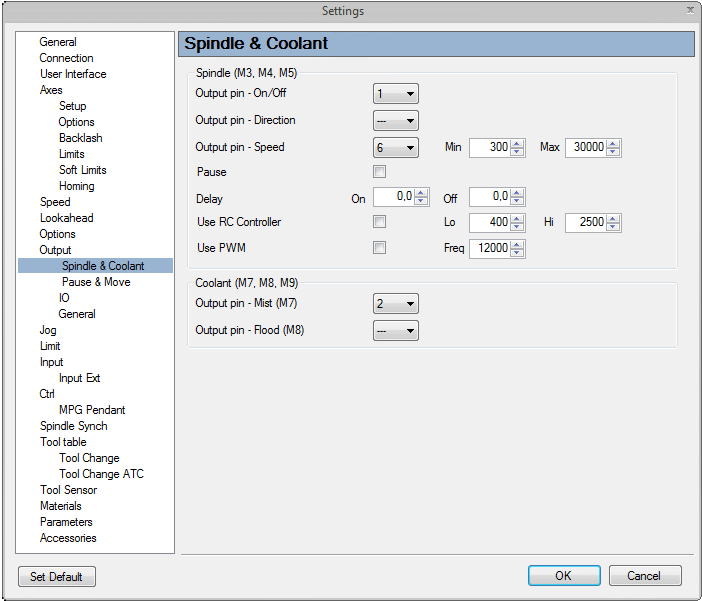

2つのリレーと0-10Vを使用する場合、出力ボードの端子を次のようにコントローラーに接続します。

“S” ー OUTPUT6 「S」OUTPUT6

“0” ーGND 「0」GND

“1” ーOUTPUT1 「1」 OUTPUT1

“2” ーOUTPUT2 「2」 OUTPUT2

“3” ー not connected 「3」接続されていません

このような設定を行います。

これでTool off set from tool tableのみ使用可能です。

加工すると自動的にスピンドルも停止します。

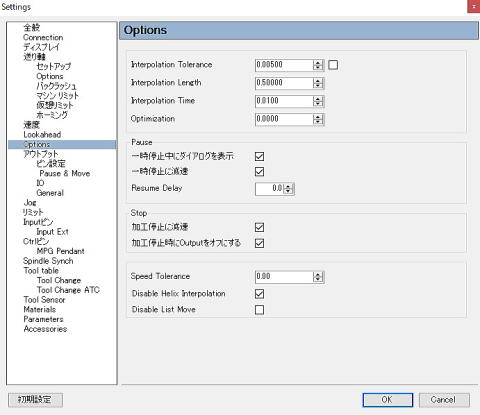

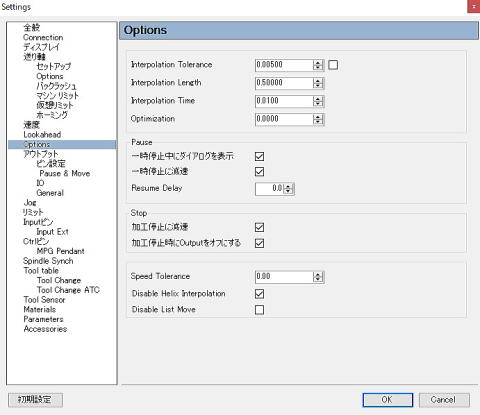

Measure tool Lengthで使用する場合は、ビット交換ではスピンドルモーターは自動で停止しませんので、ソフトウェア設定→Options→加工停止時にOutputをオフにする にチェックを入れて下さい。

※再開する時に一時的にスピンドルが回ることがありますが、ツールセンサーに移動する時にスピンドルルーターは停止します。

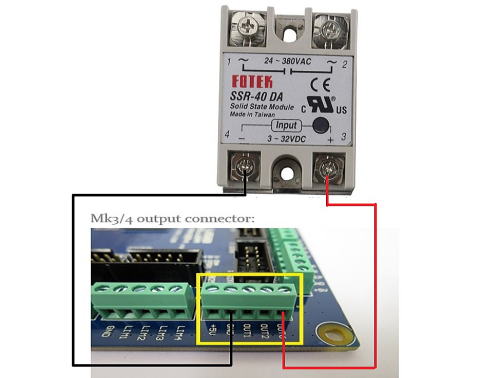

木工用ルーター使用によるリレー基盤、Planet cnc基盤との接続方法

VFD(インバーター)を使用しないで、木工用ルーターとリレー基盤との接続方法とPlanet cnc基盤とリレー基盤との接続方法を説明します。

Bosch1617やMakita等の木工用ルーターを使用する場合、VFDによる可変周波数帯によるスピードコントロールは必要ありませんのでPlanet

cncで販売されているリレーは必要ではありません。

Amazon等で販売されているリレーを使用したルーターとの接続方法について説明します。

SSRソリッドステートリレー、ソリッドステート用ヒートシンク、オスプラグ、メスプラグ(明工がお勧め)を検索して下さい。

なおAmazonでは高電圧用の配線材は赤、黒ケーブル(各3M)で1400円~1600円前後で販売されていますが、ルーターの配線材を延長させるため、アンペア数の高い配線材を用意しないとルーター本体が正常に動作しませんのでご注意下さい。

例:ルーター本体のアンペア数が12Aの場合、電源入力時に20A近く電圧が掛かります。そのため余裕を持って30A前後の配線材を使用することをお勧めいたします。

注意事項

※ソリッドステートリレーは25Aでもルーター本体は起動すると思いますが、容量が大きいとソリッドリレー本体に掛かる熱量も少なくなるため1ランク上または2ランク上の商品をお勧めいたします。

※ルーター本体の電圧が10A以上必要となる場合やUSBファンでソリッドステートリレーを冷やさない場合はヒートシンクは必要です。

ヒートシンクとUSBファンでソリッドステートリレーを冷やさない場合は、ソリッドステートリレーが故障するだけでなく火災も発生する事がありますのでご注意下さい。

※電源プラグは防塵も兼ねた防水プラグがお勧めです。

重要な注意事項

※配線は高電圧ですので、電気工事士免許を持った人が配線して下さい。

※高電圧のため防塵の箱を製作し、出来ればUSBファンを使用してソリッドステートリレーの熱を逃がして下さい。このタイプのリレーは熱が籠ると火災を引き起こす場合がありますので充分注意して接続をして下さい。

1、電源プラグとリレーとの配線方法

オスプラグ側はコンセントに接続して下さい。

メスプラグ側はルーター本体側のコンセントプラグを差込んで下さい。

注意事項:木工用ルーターのコンセントプラグには陽極と陰極があるタイプのコンセントプラグを使用しているプラグがあります。プラグの向きが異なるとルーターが動かないトラブルが発生する場合がありますので一度本格的な加工をする前にスピンドルのテストをすることをお勧めいたします。

リレーとPlanet cncとの配線方法

Planet cnc側の使用する端子はOUTとGNDだけです。

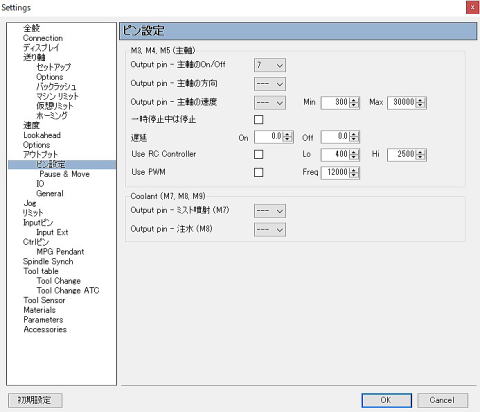

ソフトウェア側の設定について

使用するのは主軸のON/OFFだけですので、Planet cnc側に接続したOUT端子に接続した数値のみ入力して下さい。これでTool off

set from tool tableのみ使用可能です。

加工すると自動的にスピンドルも停止します。

Measure tool Lengthで使用する場合は、ビット交換ではスピンドルモーターは自動で停止しませんので、ソフトウェア設定→Options→加工停止時にOutputをオフにする にチェックを入れて下さい。

※再開する時に一時的にスピンドルが回ることがありますが、ツールセンサーに移動する時にスピンドルルーターは停止します。

Planet CNCを使用した場合の最初の加工の設定について

- Init speedは0と設定し、X軸とY軸のMaximum speedは最大1000までです。

Z軸のMaximum speedは500と設定し、各軸のAccelerationは15と設定して下さい。

Init speedとAccelerationはX軸、Y軸、Z軸とも共通です。 - テストについて、加工する部材は平面になっているかを最初に確認した後、加工する部材は必ず動かないように固定して下さい。

コレットチャックに工具をしっかり固定し、簡単な四角形のデーターをV carve pro等で作成します。

Planet cncソフトウェアを開き、Setting/Tool changeを開き、Tool offsetのNot usedにチェックが入力されているかを確認して下さい。 - V carve proで作製した四角形をPlanet cncにインポートし、加工する部材までX軸とY軸を動かします。

部材の上に紙を置き、Z軸を部材の表面に置いた紙まで下げ、紙が動かなくなるまでZ軸を下げたらソフトウェアの左のアイコンにOffset-Current XYとOffset-Current Zをクリックします。

10mm程度Z軸を上げ、ルーターの電源を入れた後、スタートボタンを押します。 - 加工終了後、ルーターの電源を落とし、Z軸を上昇させ、X軸、Y軸を動かします。

そしてデジタルゲージを使用してX軸とY軸の距離を測定します。

この時距離のズレが生じている場合には、File/Settings/Back Lashを開きます。

例えば:100×100mmの四角形を加工した時、99.99mmの場合はプラス方向に足りない分を入力して下さい。

逆に100.15mmの場合にはマイナス方向に増えた分を減らして下さい。

Z軸に関してはTool Sensor完了後に行います。 - Z軸のBack Lashは、HomingとTool sensorのTool sensor Movable設定後に行います。

簡単な四角形を製作し、ソフトウェアのSetup/tool change/tool offset from tool tableにチェックし、加工するデーターをインポートします。そしてHomingボタンをクリックします。 - 2:加工する部材のX軸とY軸の位置が決まったらCurant XYボタンをクリックします。

- 3:部材の上にEndmill auto tool を置きMeasure Offset Z" buttonをクリックします。

Endmill auto tool にビットが接触すると10mmほど上昇します。 - 4:ソフトウェアのスタートボタンを押すと加工開始します。

ただしルーターが手動スイッチの場合は加工する位置まで戻る前にルーターの電源を入れて下さい。

基盤にセンサーを取付けているスピンドルルーターは自動的にスイッチが起動し(インバーターの場合には手動もある。)直ぐに加工に入ります。 - 5:作業が終わったらFileのクローズを必ずクリックして下さい。

- そしてZ軸のBack Lashの確認をします。デジタルゲージで確認をしますが、例えば:深さ20mmの時、19.99mmの場合はプラス方向に足りない分を入力して下さい。

逆に20.15mmの場合にはマイナス方向に増えた分を減らして下さい。

Planet CNCを使用した場合のソフトウェアのHoming設定について

- Homingとは、原点復帰と云う意味ですので、テーブルの中心位置等自分のやりやすい位置をHomingの設定位置として下さい。

- 最初に短いビットをルータコレットナットに差込んで緩めに固定して下さい。そしてHomingの原点位置となるX軸とY軸を設定し、その場所でZ軸を下げます。

テーブルの表面までビットを接触させたらソフトウェア画面の左上にMachine/Set position/zeroを選択して下さい。

するとソフトウェアのポジションは全て0mmとなります。 - Z軸を最初にJog keyボタンで上昇させてリミットスイッチが接触するまでゆっくり上昇させて下さい。

リミットスイッチにZ軸が接触すると止まります。

ソフトウェア画面に記載のポジションの数値を紙に書き、その後にZ軸を反対方向にJog keyで動かして下さい。 - X軸は最初にリミットスイッチが接触する方向(自分が決めた方向)にソフトウェアのJog keyボタンを動かしリミットスイッチが接触するまで動かすとX軸は止まります。

ソフトウェア画面に記載のポジションの数値を紙に書き、その後にX軸を反対方向にJog keyで動かして下さい。 - Y軸は最初にリミットスイッチが接触する方向(自分が決めた方向)にソフトウェアのJog keyボタンを動かしリミットスイッチが接触するまで動かすとY軸は止まります。

ソフトウェア画面に記載のポジションの数値を紙に書いて下さい。その後にX軸を反対方向にJog keyで動かして下さい。 - File/Sttings/Homingと開きます。ソフトウェアのHoming画面の説明をいたします。

最初にSequenseのX軸とY軸を2に設定し、Z軸を1に設定します。

Speedは500と設定しますが、1000以内に設定して下さい。

Directionは、リミットスイッチと接触させたプラス方向またはマイナス方向にラジオマークを設定します。

例えば:X軸がー300mmでとなった場合、Directionの設定は-のラジオマークにチェックを入れます。

Z軸はプラス方向にチェックを入れて下さい。 - ソフトウェアのHomingのSet positionの説明をします。

Return distanceを5mmと設定して下さい。

次に紙に記載した数値をSet positionに入力しますが、この時Return Distanceの5mmの数値を引いて下さい。例えば:紙に記載した数値がX軸-300.1234mmの時、-295.1234mmと入力して下さい。

X軸、Y軸、Z軸も全て数値を5mm引いて下さい。

Z軸のGo Toは、250mmで設定して下さい。最後にEnableにチェックを入れOKをクリックして一度終了させます。 - 次にテストをいたします。

ソフトウェア画面の左端にHomeのアイコンが表れます。

このHomeをクリックすると最初にZ軸が上昇し、次にX軸とY軸がリミットスイッチ方向に移動します。

自分で設定した位置にX軸、Y軸、Z軸が正確に移動出来た場合には、ソフトウェア画面に記載のMachine/Set positionと開きEnableのチェックを削除して下さい。これでHomingの設定は終了です。

Planet CNCを使用した場合のソフトウェアのTable sizeとSoft limit設定について

- Setting/Limitsの順に開き、Homingに記載した数値をLimitsに入力します。

次にX軸をHomingで設定した方向とは違う方向にJog keyでX軸を動かしリミットスイッチに接触させると機械は止まります。そして反対方向にX軸をソフトウェアのJog keyでソフトウェア画面のポジション(数値が記載)が白くなるように少しだけ動かし、この位置を紙に書いて下さい。

次にY軸をHomingで設定した方向とは違う方向にJog keyでY軸を動かしリミットスイッチに接触させると機械は止まります。そして反対方向にY軸をソフトウェアのJog keyでソフトウェア画面のポジションポジション(数値が記載)が白くなるように少しだけ動かし、この位置を紙に書いて下さい。

そして紙に書いた数値をLimitsに入力して下さい。 - 次にSetting/Soft Limitsを開き、X軸、Y軸、Z軸のEnableにチェックを入れ、Soft Limit Decelereteにチェックを入力します。

- 最後にテストを行います。X軸、Y軸、Z軸を最初にリミットスイッチまで動かして下さい。

するとリミットスイッチ付近で機械が減速して止まります。これでTable sizeとSoft limitsの設定は終了です。

Planet CNCを使用した場合のソフトウェアのTool sensor設定について

- Planet cnc社のホームページのFAQに掲載している文章、動画を見てください。

- Planet cnc基盤のInput5は、Endmill auto toolのProbeとWireless auto tool sensorまたは50mm径 Auto

tool sensorのProbe配線を取付ける端子です。

Endmill auto toolのcom配線とWireless auto tool sensorのCom配線、0V配線はGNDで接続し、Wireless auto tool sensorの24V配線は安定化電源(5V-36Vまで)または基盤のOUTPUT5V端子のどちらかに接続します。 - Wireless auto tool sensorまたh50mm径 Auto tool sensorをテーブルに左右どちらかに取付けます。

必ずZ軸を下げた時に刃が接触する位置にAuto tool sensorをテーブルに取付けえ下さい。 - auto tool sensorの設定は、Auto tool sensorの中心位置までX軸とY軸で調整しながらCNC Routerを動かし、ソフトウェアのSetup/Tool sensorのLocationのX軸、Y軸の設定をします。

- 次にソフトウェアのView/Show IOを開きInput5のボタンの色が緑になる箇所までZ軸をゆっくりと下げて行きながら、Show Ioを確認(閉じたり、開いたりして確認して下さい。)しながらZ軸を降下させます。

- Z軸の位置が決まったらSet positionZに緑色になった位置の数値を記入します。

Return Distanceの5mmをSet positionZに加えてください。 - 機械を動かしてからソフトウェアのSetup/Input/Use sensorにチェックしてからTool sensorのSpeed、Safe Heightに記入しEnableをチェックして下さい。

- テスト方法は、Tool ChangeのEnableと measure tool Lenghtのボタンをチェックします。

するとMeasure Tool Offsetボタンマークが表れます。

最初にHomingをクリックし、Measure Tool Offsetボタンマークをクリックして下さい。

テストの場合には失敗する場合がありますので直ぐに止まるように停止ボタン(×ボタン)をクリックできる状態にして下さい。

Planet CNCを使用した場合のソフトウェアのTool sensor Movable設定について

- File/sttings/Tool sensorを開きます。例えば:生基板でも可能ですが、Sizeを3mm、Retract15mm、Height(基板の厚み)を1.6mm、Return

Distanceを5mmで設定すれば完了です。

この場合、ビットが接触すると20mm上昇します。ただし生基板での場合ですが、Endmill auto toolの設定は異なりますのでご注意下さい。

初めの加工テストについて(ビット1個使用の場合)

- ソフトウェアのSetup/tool change/not usedにチェックし、加工するデーターをインポートします。 1:Homingボタンをクリックします。

- 2:加工する部材のX軸とY軸の位置が決まったらCurant XYボタンをクリックします。

- 3:Z軸はA4用紙を加工する部材の上に置き、紙が動かない位置までZ軸をゆっくり降下させます。

紙が動かなくなったらCurant Zボタンをクリックします。 - 4:Z軸を少し上に昇華させ、ルーターのスイッチを入れた後ソフトウェアのスタートボタンを押します。

- 5:作業が終わったらFileのクローズを必ずクリックして下さい。

- 6:必ず加工した部材はデジタルノギスで計測して下さい。

加工した部材がデーターと異なる位置となった場合には、ソフトウェアのバックラッシュで調整して下さい。 - 2個以上のエンドミルを使用する場合には、 measure tool Lenghtのボタンをチェックします。

2回目の加工テストについて(ビットが2個以上使用の場合)

- 1:ソフトウェアのSetup/tool change/Measure tool lengthにチェックし、加工するデーターをインポートします。Homingボタンをクリックします。

- 2:ソフトウェアのMeasure tool offsetをクリックします。

Auto Tool Sensorまで移動しビットが自動計算し、Homingの位置まで戻ります。 - 3:加工する部材のX軸とY軸の位置が決まったらCurant XYボタンをクリックします。

- 4:部材の上にEndmill auto tool を置きMeasure Offset Z" buttonをクリックします。

Endmill auto tool にビットが接触すると10mmほど上昇します。 - 5:ソフトウェアのスタートボタンを押すとAuto Tool Sensorまで移動しビットをもう一度自動計算し、加工する位置まで戻りますが、ルーターが手動スイッチの場合は加工する位置まで戻る前にルーターの電源を入れて下さい。

基盤にセンサーを取付けているスピンドルルーターは自動的にスイッチが起動し(インバーターの場合には手動もある。)直ぐに加工に入ります。 - 6:作業が終わったらFileのクローズを必ずクリックして下さい。

3回目の加工テストについて(ビット1個使用の場合)

- 1:ソフトウェアのSetup/tool change/tool offset from tool tableにチェックし、加工するデーターをインポートします。Homingボタンをクリックします。

- 2:加工する部材のX軸とY軸の位置が決まったらCurant XYボタンをクリックします。

- 3:部材の上にEndmill auto tool を置きMeasure Offset Z" buttonをクリックします。

Endmill auto tool にビットが接触すると10mmほど上昇します。 - 4:ソフトウェアのスタートボタンを押すと加工開始します。

ただしルーターが手動スイッチの場合は加工する位置まで戻る前にルーターの電源を入れて下さい。

基盤にセンサーを取付けているスピンドルルーターは自動的にスイッチが起動し(インバーターの場合には手動もある。)直ぐに加工に入ります。 - 5:作業が終わったらFileのクローズを必ずクリックして下さい。

注意事項について

- ※部材を押さえるためのクランプや真空ポンプ等は別途購入して下さい。

- ※コンピューターで機械を制御していますので、太陽フレアーの影響や電圧の関係上において異常な行動が起きる事があります。この場合においての機械異常においては当工房は一切責任を持ちません。

- ※機械を動かしている最中にはルータービットには手を触れないで下さい。

- ※必ず機械を動かしている最中には、粉塵マスクと粉塵用メガネをして下さい。

- ※cnc routerの加工中による失敗または怪我等はお客様の自己責任となります。

- ※如何なる場合においても加工中の各種トラブルまたは故障等の損害(人身事故、災害事故等)及び社会的な損害(金銭、時間等)に対しては、当工房は一切責任を持ちません。

- ※CNC Routerは木工専用に製作していますので金属加工は絶対にしないで下さい。

お問い合わせ先

内容がわかり難い、質問をしたい等はメールでお問い合わせ下さい。

メールでのお問い合わせはこちら